Industrieklingen für die Batterieherstellung Akku-Schneidklinge für Präzision

Was ist ein Industrieklingen für die Batterieherstellung? Wie funktioniert es?

Die Herstellung von Batterien, insbesondere der Lithium-Ionen-Batterien, die unsere Geräte und Elektrofahrzeuge antreiben, erfordert unglaublich präzise Fertigungsprozesse. Dazu gehört das Schneiden empfindlicher Materialien wie Elektrodenblätter und Trennfolien mit Spezialklingen. Hier ein genauerer Blick:

Was sind Industrieklingen für die Batterieherstellung?

Dabei handelt es sich um Industrieklingen zum Schneiden von:

- Elektrodenblätter: Dünne Blätter, die mit aktiven Materialien (wie Lithium-Ionen-Verbindungen) beschichtet sind, die Energie speichern und freigeben.

- Separatorfolien: Mikroporöse Schichten, die den Kontakt zwischen den positiven und negativen Elektroden verhindern und so für Sicherheit sorgen und Kurzschlüsse vermeiden.

- Batteriegehäuse: Gehäuse aus Aluminium oder Stahl, in denen die Batteriekomponenten untergebracht sind.

Die Herstellung von Batterien, insbesondere der Lithium-Ionen-Batterien, die unsere Geräte und Elektrofahrzeuge antreiben, erfordert unglaublich präzise Fertigungsprozesse. Dazu gehört das Schneiden empfindlicher Materialien wie Elektrodenblätter und Trennfolien mit Spezialklingen. Hier ein genauerer Blick:

Was sind Schneidklingen für Batteriematerial?

Dabei handelt es sich um Industrieklingen zum Schneiden von:

- Elektrodenblätter: Dünne Blätter, die mit aktiven Materialien (wie Lithium-Ionen-Verbindungen) beschichtet sind, die Energie speichern und freigeben.

- Separatorfolien: Mikroporöse Schichten, die den Kontakt zwischen den positiven und negativen Elektroden verhindern und so für Sicherheit sorgen und Kurzschlüsse vermeiden.

- Batteriegehäuse: Gehäuse aus Aluminium oder Stahl, in denen die Batteriekomponenten untergebracht sind.

Wie funktionieren sie?

- Material: Oft aus Wolframkarbid , einem sehr harten und verschleißfesten Material, oder anderen speziellen Legierungen.

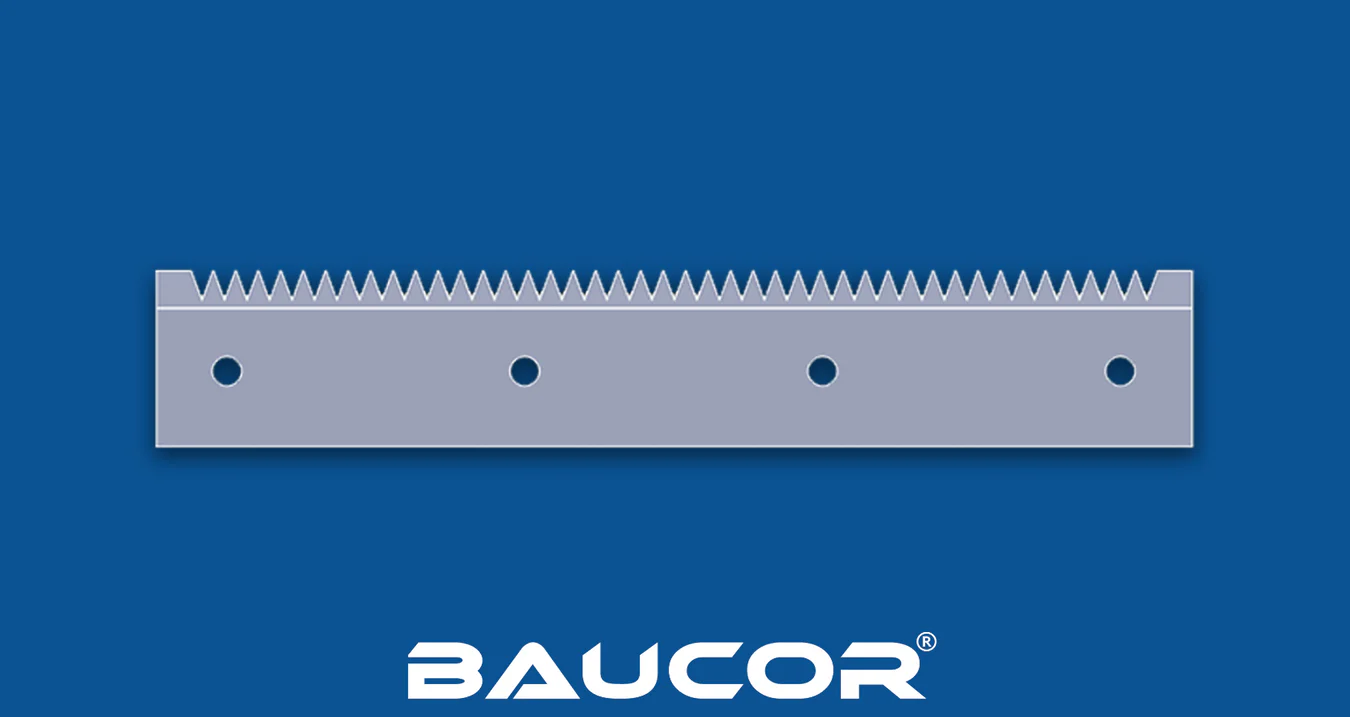

- Präzision: Entwickelt mit speziellen Zahngeometrien und Schneidkanten für saubere, gratfreie Schnitte, um eine Beschädigung der empfindlichen Batteriematerialien zu vermeiden.

- Schärfe: Achten Sie auf extreme Schärfe, um die Belastung und Hitzeentwicklung beim Schneiden zu minimieren, welche die Akkuleistung beeinträchtigen kann.

- Klingenarten: Je nach Material und Schneidverfahren kommen unterschiedliche Klingenarten zum Einsatz:

- Schlitzklingen: Für präzise, gerade Schnitte in Elektrodenblechen.

- Kreissägeblätter: Werden zum Schneiden von Batteriegehäusen oder anderen runden Bauteilen verwendet.

- Maßgeschneiderte Klingen: Für einzigartige Batteriedesigns oder spezielle Schneidanforderungen.

Warum Präzision wichtig ist

- Batterieleistung: Präzise Schnitte gewährleisten die Integrität des Elektrodenmaterials und verhindern Schäden, die die Batteriekapazität oder -lebensdauer verringern könnten.

- Sicherheit: Saubere Schnitte minimieren das Risiko von Graten oder Ablagerungen, die Kurzschlüsse oder andere Sicherheitsrisiken verursachen könnten.

- Fertigungseffizienz: Scharfe, langlebige Klingen verbessern die Produktionseffizienz und reduzieren Ausfallzeiten.

EIN ANGEBOT BEKOMMEN

Wie werden Industrieklingen für die Batterieherstellung?

Die Herstellung von Akku-Schneidklingen ist ein komplexer Prozess, der Präzision und Fachwissen erfordert. Hier ist eine Übersicht der wichtigsten Schritte:

1. Materialauswahl:

- Wolframkarbid: Aufgrund seiner Härte, Verschleißfestigkeit und Fähigkeit, eine scharfe Schneide zu behalten, das am häufigsten verwendete Material.

- Andere Materialien: Für bestimmte Anwendungen können Schnellarbeitsstahl (HSS), Keramik und Diamant verwendet werden.

- Pulvermetallurgie: Klingen aus Wolframkarbid werden häufig mittels Pulvermetallurgie hergestellt, wobei feine Pulver verdichtet und gesintert (erhitzt) werden, um die gewünschte Form zu erhalten.

2. Rohlingvorbereitung:

- Schneiden: Das Rohmaterial wird in Rohlinge geschnitten, die ursprüngliche Form der Klinge.

- Schleifen: Rohlinge werden geschliffen, um das Grundprofil und die Grundmaße zu erreichen.

3. Zahnbildung:

- Laserschneiden: Durch präzises Laserschneiden werden die komplexen Zahnprofile erstellt, die für unterschiedliche Batteriematerialien und Schneidprozesse erforderlich sind.

- Schleifen und Formen: Durch weiteres Schleifen und Formen werden die Zähne verfeinert und für Schärfe und den richtigen Schnittwinkel gesorgt.

4. Wärmebehandlung:

- Härten: Klingen werden auf hohe Temperaturen erhitzt und dann schnell abgekühlt, um ihre Härte und Verschleißfestigkeit zu erhöhen.

- Anlassen: Ein kontrollierter Erhitzungsprozess verringert die Sprödigkeit und verbessert die Zähigkeit.

5. Fertigstellung:

- Polieren: Durch das Polieren der Klingenoberfläche wird ihre Glätte verbessert und die Reibung beim Schneiden verringert.

- Beschichtung: Spezielle Beschichtungen wie Titannitrid (TiN) oder diamantähnlicher Kohlenstoff (DLC) können die Lebensdauer der Klinge weiter verbessern, die Reibung verringern und Materialanhaftungen verhindern.

- Schärfen: Durch das abschließende Schärfen wird eine unglaublich scharfe Klinge für präzise Schnitte sichergestellt.

6. Qualitätskontrolle:

- Inspektion: Während des gesamten Herstellungsprozesses werden strenge Inspektionen durchgeführt, um Maßgenauigkeit, Schärfe und Gesamtqualität sicherzustellen.

- Testen: Es können Schneidtests durchgeführt werden, um die Leistung der Klinge bei bestimmten Batteriematerialien zu bewerten.

Fortschrittliche Fertigungstechniken:

- Drahterodieren (WEDM): Wird zum Erzeugen komplexer Formen und komplizierter Details in der Klinge verwendet.

- Computergestützte numerische Steuerung (CNC): Gewährleistet hohe Präzision und Wiederholbarkeit während des gesamten Herstellungsprozesses.

Die Herstellung von Akku-Schneidklingen erfordert Spezialausrüstung, qualifizierte Techniker und ein Bekenntnis zur Qualität. Dadurch wird sichergestellt, dass die Klingen den hohen Anforderungen der Akkuindustrie gerecht werden und ein effizientes und präzises Schneiden empfindlicher Materialien ermöglichen.

KREIS-, GERADE-, STANZ- UND BENUTZERDEFINIERTE MESSER MASCHINENMESSER

Maßgeschneiderte Messer Maschinenmesser

Ob 5 mm oder 2500 mm lang, BAUCOR® verfügt über die richtige Kapazität und fortschrittliche Fähigkeiten zur Herstellung von Präzisions-Industriemessern.

Stanzmesser

Wussten Sie, dass BAUCOR® Zehntausende Präzisionsstanzmesser hergestellt hat? Holen Sie sich noch heute Ihr Angebot!

Kundenspezifische Klingen Maschinenmesser

Die Herstellung maßgeschneiderter Industriemesser ist keine leichte Aufgabe, die jeder bewältigen kann. Deshalb ist BAUCOR® hier, um zu helfen!In welchen Größen stellt Baucor Industrieklingen für die Batterieherstellung her?

Wenn es um Akku-Schneidklingen geht, weiß Baucor, dass es definitiv keine Einheitsgröße gibt . Angesichts der Vielfalt an Akkutypen und Herstellungsverfahren ist die Klingengröße entscheidend für Präzision und Effizienz.

Baucors Ansatz zur Dimensionierung von Akku-Schneidklingen:

Baucor verfolgt einen umfassenden Ansatz und bietet ein breites Spektrum an Größen und Anpassungsoptionen:

Standardgrößen: Baucor fertigt eine breite Palette von Standardgrößen für Batterieschneidklingen, die den üblichen Branchenanforderungen entsprechen. Dazu gehören Klingen zum Schneiden von Elektrodenblättern, Trennfolien und Batteriegehäusen verschiedener Abmessungen.

Kundenspezifische Lösungen: Baucor ist auf die Bereitstellung individuell gestalteter Rotorblätter spezialisiert, die auf einzigartige Batteriekonfigurationen und Herstellungsverfahren zugeschnitten sind.

- Ihre Bedürfnisse verstehen: Baucor arbeitet eng mit Kunden zusammen, um deren spezifische Anforderungen zu verstehen, darunter:

Batteriechemie: Für verschiedene Batteriechemien werden unterschiedliche Materialien verwendet, die spezielle Klingendesigns erfordern.

Schneidvorgang: Ob Schlitzen, Würfeln oder Konturschneiden, Baucor entwickelt für diese Aufgabe optimierte Klingen.

Produktionsvolumen: Haltbarkeit und Lebensdauer der Klinge sind auf die Produktionsanforderungen abgestimmt.

- Präzisionstechnik: Durch die Nutzung moderner Fertigungstechniken wie CNC-Bearbeitung und WEDM fertigt Baucor Sägeblätter mit präzisen Abmessungen, Zahngeometrien und Kantenprofilen.

Vorteile der Größenflexibilität von Baucor:

- Optimierte Leistung: Die richtige Klingengröße gewährleistet saubere, präzise Schnitte, minimiert Schäden an empfindlichen Batteriematerialien und maximiert die Batterieleistung.

- Höhere Effizienz: Maßgeschneiderte Klingen verbessern die Schneidleistung und reduzieren Ausfallzeiten, was zu einer höheren Produktionsleistung führt.

- Kostenreduzierung: Durch die Optimierung der Leistung und Lebensdauer der Klingen trägt Baucor zur Reduzierung der Gesamtherstellungskosten bei.

- Innovation: Baucors Engagement für die individuelle Anpassung unterstützt die Entwicklung neuer Batterietechnologien und Herstellungsverfahren.

Zusammengefasst: Egal, ob Sie eine Standardgröße oder eine völlig einzigartige Klinge benötigen, Baucor hat das Richtige für Sie. Ihre Expertise in der Herstellung von Akku-Schneidklingen, kombiniert mit ihrem Fokus auf individuelle Anpassung, stellt sicher, dass Sie die perfekte Klinge für Ihre spezifische Anwendung erhalten.

Aus welchen Materialien werden Industrieklingen für die Batterieherstellung hergestellt?

Batterieschneidklingen werden aus einer Vielzahl von Materialien hergestellt, die jeweils aufgrund ihrer spezifischen Eigenschaften und ihrer Eignung für die Anforderungen beim Schneiden empfindlicher Batteriekomponenten ausgewählt werden. Hier ein Blick auf einige der gängigsten Materialien:

1. Wolframkarbid:

- Dominantes Material: Dies ist das am häufigsten verwendete Material für Akku-Schneidklingen.

- Außergewöhnliche Härte: Wolframkarbid ist unglaublich hart und verschleißfest, sodass die Schneide über längere Zeit scharf bleibt.

- Saubere Schnitte: Seine Härte ermöglicht präzise, saubere Schnitte in Batteriematerialien und minimiert Grate und Schäden.

- Ideal zum: Schneiden von Elektrodenblättern, Separatorfolien und sogar Batteriegehäusen.

2. Schnellarbeitsstahl (HSS):

- Kostengünstige Option: HSS ist eine kostengünstigere Alternative zu Wolframkarbid.

- Gut für bestimmte Anwendungen: HSS ist zwar nicht so hart wie Wolframkarbid, bietet aber dennoch eine gute Verschleißfestigkeit und Schärfe und eignet sich daher für bestimmte batteriebetriebene Schneidanwendungen.

- Wird häufig verwendet für: Schneiden weicherer Batteriekomponenten oder in Situationen, in denen extreme Härte nicht so wichtig ist.

3. Keramik:

- Extreme Härte: Keramikklingen weisen eine noch größere Härte als Wolframkarbid auf.

- Hervorragende Verschleißfestigkeit: Sie bleiben über längere Zeit scharf, selbst beim Schneiden abrasiver Materialien.

- Verwendung in Spezialanwendungen: Aufgrund ihrer Sprödigkeit werden Keramikklingen typischerweise in spezielleren Batterieschneidvorgängen verwendet, bei denen ihre extreme Härte von entscheidender Bedeutung ist.

4. Diamant:

- Höchste Härte: Diamant ist das härteste bekannte Material und daher ideal zum Schneiden extrem harter oder abrasiver Batteriekomponenten geeignet.

- Präzisionsschneiden: Diamantklingen bieten außergewöhnliche Präzision und können sehr feine Schnitte erzeugen.

- Eingeschränkter Einsatz: Aufgrund ihrer hohen Kosten werden Diamantklingen normalerweise nur für spezielle Anwendungen in der Batterieherstellung verwendet.

5. Andere Materialien und Beschichtungen:

- Speziallegierungen: In einigen Fällen können Speziallegierungen verwendet werden, um bestimmte Eigenschaften wie Korrosionsbeständigkeit oder Zähigkeit zu verbessern.

- Beschichtungen: Beschichtungen wie Titannitrid (TiN) oder diamantähnlicher Kohlenstoff (DLC) werden häufig aufgetragen, um die Leistung der Klinge weiter zu verbessern. Diese Beschichtungen können die Härte erhöhen, die Reibung verringern und verhindern, dass Material an der Klinge haften bleibt.

Auswahl des richtigen Materials:

Die Auswahl des optimalen Materials für ein Akku-Trennblatt hängt von mehreren Faktoren ab:

- Das spezifische Batteriematerial, das geschnitten wird

- Die gewünschte Schnittgeschwindigkeit und Vorschubgeschwindigkeit

- Die erforderliche Präzision und Toleranz

- Die Gesamtkosteneffizienz

Durch sorgfältige Berücksichtigung dieser Faktoren können Hersteller das optimale Material auswählen, um ein effizientes, präzises und kostengünstiges Batterieschneiden zu gewährleisten.

KAPAZITÄT UND FÄHIGKEITEN VON BAUCOR

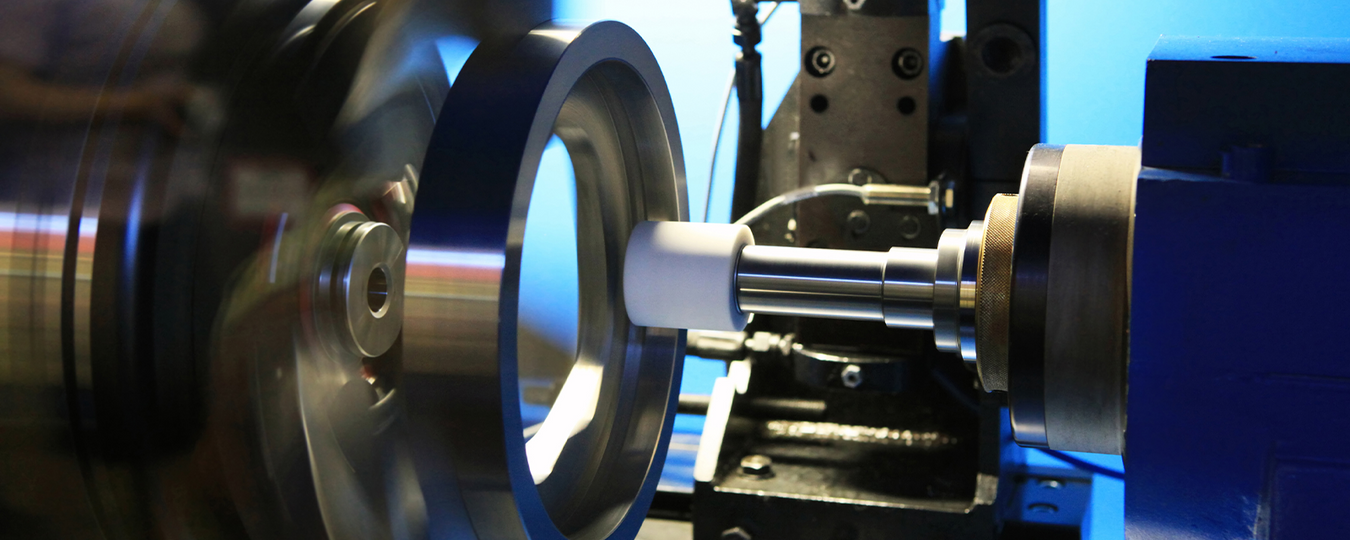

PRÄZISIONSSCHLEIFTECHNOLOGIE

Vom Prototyping bis zur Großserienfertigung bietet BAUCOR® technisches Fachwissen und Fähigkeiten von höchster Qualität bei der Herstellung Ihrer Schneidwerkzeuge.

MASSGESCHNEIDERTE INDUSTRIEMESSER

BAUCOR® ist hochspezialisiert auf die Herstellung kundenspezifischer Industriemesser. Wenn Sie Ihre Messer maschinenmesser genau nach Ihren Anforderungen herstellen lassen möchten, kontaktieren Sie uns jetzt.EIN ANGEBOT BEKOMMEN

Welche Beschichtungen verbessern Industrieklingen für die Batterieherstellung?

Beschichtungen spielen eine entscheidende Rolle bei der Verbesserung der Leistung und Langlebigkeit von Akku-Schneidklingen. Diese dünnen Schichten, die auf die Oberfläche der Klinge aufgetragen werden, können deren Eigenschaften erheblich verbessern und helfen, die Herausforderungen beim Schneiden empfindlicher Batteriematerialien zu meistern. Hier sind einige der am häufigsten verwendeten und effektivsten Beschichtungen:

1. Titannitrid (TiN):

- Goldfarbene Beschichtung: TiN ist leicht an seiner charakteristischen Goldfarbe zu erkennen.

- Erhöhte Härte: Die Oberflächenhärte der Klinge wird deutlich erhöht, was die Verschleißfestigkeit verbessert und ihre Lebensdauer verlängert.

- Reduzierte Reibung: TiN verringert die Reibung zwischen der Klinge und dem zu schneidenden Material, was zu glatteren Schnitten und weniger Wärmeentwicklung führt.

- Verbesserte Effizienz: Geringere Reibung führt zu geringeren Schnittkräften, verbesserter Schnitteffizienz und geringerem Energieverbrauch.

2. Diamantähnlicher Kohlenstoff (DLC):

- Außergewöhnliche Härte und geringe Reibung: DLC-Beschichtungen bieten eine Kombination aus extremer Härte und sehr niedrigem Reibungskoeffizienten.

- Verschleiß- und Korrosionsbeständigkeit: Sie bieten hervorragende Verschleißfestigkeit und schützen die Klinge außerdem vor Korrosion.

- Ideal für anspruchsvolle Anwendungen: DLC-Beschichtungen werden häufig bei Hochleistungs-Akku-Schneidanwendungen eingesetzt, bei denen extreme Verschleißfestigkeit und geringe Reibung entscheidend sind.

3. Chromnitrid (CrN):

- Verbesserte Zähigkeit: CrN-Beschichtungen sind für ihre hohe Zähigkeit und Widerstandsfähigkeit gegen Risse oder Absplitterungen bekannt.

- Gut für abrasive Materialien: Sie eignen sich gut zum Schneiden abrasiver Batteriematerialien, die die Klingen schnell abnutzen können.

- Korrosionsschutz: CrN bietet außerdem eine gute Korrosionsbeständigkeit und schützt die Klinge vor Feuchtigkeit und anderen Umwelteinflüssen.

4. Titancarbonitrid (TiCN):

- Kombination von Eigenschaften: TiCN kombiniert die Vorteile von TiN und CrN und bietet ein ausgewogenes Verhältnis aus Härte, Zähigkeit und Verschleißfestigkeit.

- Vielseitige Beschichtung: Es handelt sich um eine vielseitige Beschichtung, die für eine breite Palette von Batterieschneidanwendungen geeignet ist.

Vorteile von Beschichtungen:

- Längere Klingenlebensdauer: Beschichtungen erhöhen die Lebensdauer der Klinge erheblich, indem sie den Verschleiß verringern.

- Verbesserte Schneideffizienz: Reduzierte Reibung und erhöhte Härte führen zu effizienterem Schneiden und erfordern weniger Kraft und Energie.

- Verbesserte Präzision: Beschichtungen können dazu beitragen, die Schärfe und Genauigkeit der Schneide aufrechtzuerhalten, was zu präziseren Schnitten führt.

- Reduzierte Wärmeentwicklung: Geringere Reibung minimiert die Hitzeentwicklung beim Schneiden, die empfindliche Batteriematerialien beschädigen kann.

- Korrosionsschutz: Viele Beschichtungen bilden eine Korrosionsbarriere und schützen die Klinge vor Feuchtigkeit und anderen Umwelteinflüssen.

Durch die Auswahl der geeigneten Beschichtung können Hersteller Akku-Schneidklingen für bestimmte Anwendungen optimieren und so deren Leistung, Langlebigkeit und allgemeine Wirtschaftlichkeit verbessern.

ENGINEERING- UND PROTOTYPING-DIENSTLEISTUNGEN

Welche Maschinen verwenden Industrieklingen für die Batterieherstellung?

Akku-Schneidklingen werden in einer Vielzahl von Maschinen sowohl im industriellen Bereich als auch im Alltag eingesetzt. Hier sind einige der gängigsten Maschinen, die diese Spezialklingen verwenden:

Industriemaschinen:

- Schneidemaschinen: Diese Maschinen verwenden dünne, kreisförmige Klingen, um Elektrodenblätter und Trennfolien in präzise Streifen zu schneiden. Sie sind bei der Herstellung von Batterien für die Großserienproduktion unverzichtbar.

- Laserschneidmaschinen: Hochpräzise Laserschneider mit Spezialklingen können komplizierte Formen und Muster in Batteriematerialien schneiden. Sie werden häufig zum Erstellen kundenspezifischer Batteriedesigns oder für Forschungs- und Entwicklungszwecke verwendet.

- Stanzmaschinen: Diese Maschinen verwenden eine geformte Klinge (oder Matrize), um bestimmte Formen aus Batteriematerialien zu schneiden. Sie werden häufig zum Ausschneiden von Elektroden oder anderen Komponenten mit komplexen Geometrien verwendet.

- Wasserstrahlschneidemaschinen:

Wasserstrahlschneider verwenden einen Hochdruckwasserstrahl, der manchmal mit Schleifmitteln vermischt ist, um Batteriematerialien zu schneiden. Sie sind besonders nützlich zum Schneiden empfindlicher Materialien, die durch die bei anderen Schneidemethoden erzeugte Hitze beschädigt werden könnten.

Handgeführte Elektrowerkzeuge:

- Kreissägen: Akku-Kreissägen mit Spezialsägeblättern werden zum Schneiden verschiedener Materialien wie Holz, Metall und Kunststoff verwendet. Diese Sägeblätter sind auf Effizienz ausgelegt, um die Akkulaufzeit zu maximieren.

- Säbelsägen: Akku-Säbelsägen mit Spezialsägeblättern werden für Abbrucharbeiten, zum Beschneiden und Schneiden verschiedener Materialien bei Bau- und Heimwerkerprojekten verwendet.

- Stichsägen: Akku-Stichsägen mit Spezialblättern können geschwungene und komplizierte Schnitte in verschiedenen Materialien ausführen.

- Winkelschleifer: Akku-Winkelschleifer mit Trennscheibe eignen sich zum Trennen von Metall, Fliesen und anderen Materialien.

Andere Maschinen:

- CNC-Bearbeitungszentren:

Computergesteuerte (CNC-)Maschinen können mit Batterieschneidklingen für das präzise und automatisierte Schneiden von Batteriekomponenten ausgestattet werden.

- Roboterarme: In automatisierten Batterieherstellungsprozessen können mit Batterieschneidklingen ausgestattete Roboterarme präzise Schneidaufgaben ausführen.

Der jeweilige Maschinentyp hängt von der Anwendung, den zu schneidenden Materialien, der gewünschten Präzision und dem Produktionsvolumen ab. Die Fortschritte in der Batterietechnologie und den Herstellungsprozessen treiben die Entwicklung neuer und innovativer Maschinen voran, die batteriebetriebene Schneidklingen verwenden.

EIN ANGEBOT BEKOMMEN

Wo werden Industrieklingen für die Batterieherstellung eingesetzt?

Batterieschneidklingen sind unverzichtbare Werkzeuge in zahlreichen Branchen und Anwendungen, in denen ein präzises und effizientes Schneiden von Batteriematerialien von entscheidender Bedeutung ist. Hier sind einige der wichtigsten Bereiche, in denen diese Spezialklingen verwendet werden:

1. Batterieherstellung:

- Schneiden von Elektrodenblättern:

Batterieschneidklingen werden häufig verwendet, um Elektrodenblätter (Anode und Kathode) in präzise Formen und Größen zu schneiden. Diese Blätter sind mit aktiven Materialien beschichtet, die Energie speichern und freisetzen.

- Schneiden von Separatorfolien: Dünne Separatorfolien, die den Kontakt zwischen Anode und Kathode verhindern, werden ebenfalls mit Spezialklingen geschnitten, um genaue Abmessungen zu gewährleisten und Defekte zu vermeiden.

- Montage von Batteriezellen: Klingen können in verschiedenen Phasen der Montage von Batteriezellen verwendet werden, beispielsweise zum Schneiden von Laschen oder anderen Komponenten.

2. Elektronikfertigung:

- Unterhaltungselektronik:

Batterieschneidklingen werden bei der Herstellung von Batterien für Smartphones, Laptops, Tablets und andere Unterhaltungselektronik verwendet.

- Tragbare Geräte: Kleinere Klingen sind zum Schneiden von Batteriematerialien für tragbare Geräte wie Smartwatches und Fitness-Tracker unerlässlich.

3. Automobilindustrie:

- Elektrofahrzeuge (EVs): Der wachsende EV-Markt ist in hohem Maße auf Batterieschneideblätter für die Herstellung großformatiger Lithium-Ionen-Batterien angewiesen, die Elektroautos und -lastwagen antreiben.

- Hybridfahrzeuge: Batterieschneidklingen werden auch bei der Herstellung von Batterien für Hybridfahrzeuge verwendet.

4. Energiespeicherung:

- Erneuerbare Energien: Batterieschneidklingen spielen eine Rolle bei der Herstellung von Batterien zur Speicherung von Energie aus erneuerbaren Quellen wie Solar- und Windenergie.

- Energiespeicherung im Netzmaßstab: Auch Energiespeichersysteme im großen Maßstab verwenden Batterien, und diese Blades sind für die Herstellung der Batteriekomponenten von entscheidender Bedeutung.

5. Forschung und Entwicklung:

- Batterieforschung: Wissenschaftler und Ingenieure verwenden Batterieschneidklingen in der Forschung und Entwicklung, um Batterieprototypen zu erstellen und neue Materialien und Designs zu testen.

6. Andere Anwendungen:

- Elektrowerkzeuge: Akkubetriebene Schneidwerkzeuge wie Kreissägen und Säbelsägen verwenden spezielle Sägeblätter, die für kabellose Anwendungen konzipiert sind. Diese Sägeblätter sind auf Effizienz optimiert, um die Akkulaufzeit zu maximieren.

- Medizinische Geräte: Für einige medizinische Geräte, die Batterien verwenden, sind bei der Herstellung möglicherweise spezielle Klingen zum Schneiden der Batteriekomponenten erforderlich.

Der Einsatz von Akku-Schneidklingen ist für die Gewährleistung der Qualität, Leistung und Sicherheit von Batterien in vielen Branchen unerlässlich. Da sich die Batterietechnologie weiterentwickelt und neue Anwendungen entstehen, wird die Nachfrage nach diesen Spezialklingen voraussichtlich steigen.

Welche Branchen verwenden Industrieklingen für die Batterieherstellung?

Batterieschneidklingen sind unverzichtbare Werkzeuge in vielen Branchen, in denen es auf das präzise und effiziente Schneiden von Batteriematerialien ankommt. Hier sind einige der wichtigsten Branchen, in denen diese Spezialklingen eine wichtige Rolle spielen:

1. Batterieherstellung: Das ist das Offensichtlichste! Batteriehersteller verwenden diese Klingen häufig zum Schneiden von Elektrodenblättern, Trennfolien und anderen Komponenten, die bei der Herstellung von Batteriezellen zum Einsatz kommen. Diese Branche umfasst eine breite Palette von Batterietypen, darunter Lithium-Ionen-, Blei-Säure-, Nickel-Metallhydrid- und mehr.

2. Unterhaltungselektronik: Bei der Herstellung von Smartphones, Laptops, Tablets und anderen tragbaren elektronischen Geräten kommt es in hohem Maße auf Batterieschneideklingen an. Diese Geräte erfordern kompakte und präzise geschnittene Batteriekomponenten, weshalb Spezialklingen für diese Branche unverzichtbar sind.

3. Automobilindustrie: Mit dem Aufkommen von Elektrofahrzeugen (EVs) und Hybridfahrzeugen ist die Automobilindustrie zu einem großen Verbraucher von Batterieschneideklingen geworden. Diese Klingen sind für die Herstellung der großformatigen Lithium-Ionen-Batterien, die diese Fahrzeuge antreiben, von entscheidender Bedeutung.

4. Energiespeicherung: Die wachsende Nachfrage nach erneuerbaren Energiequellen und Energiespeicherung im Netzmaßstab hat den Bedarf an Batterieschneideblättern erhöht. Diese Blätter werden bei der Herstellung von Batterien zur Speicherung von Energie aus Sonnen-, Wind- und anderen erneuerbaren Quellen verwendet.

5. Herstellung von Elektrowerkzeugen: Hersteller von kabellosen Elektrowerkzeugen wie Kreissägen, Säbelsägen und Winkelschleifern verwenden in ihren Produktionsprozessen batteriebetriebene Trennscheiben. Diese Trennscheiben sind auf Effizienz und Leistung in batteriebetriebenen Werkzeugen ausgelegt.

6. Herstellung medizinischer Geräte: Einige medizinische Geräte sind für ihren Betrieb auf Batterien angewiesen. Bei der Herstellung dieser Geräte werden Batterieschneidklingen verwendet, um präzise und sichere Batteriekomponenten zu gewährleisten.

7. Luft- und Raumfahrtindustrie: Die Luft- und Raumfahrtindustrie verwendet Batterieschneidklingen bei der Herstellung von Batterien für Flugzeuge, Satelliten und andere Luft- und Raumfahrtanwendungen.

8. Forschung und Entwicklung: Wissenschaftler und Ingenieure, die in der Batterieforschung und -entwicklung tätig sind, verwenden diese Klingen, um Batterieprototypen zu erstellen, neue Materialien zu testen und die Batterietechnologie voranzutreiben.

Dies sind nur einige Beispiele für die vielen Branchen, die auf batteriebetriebene Schneidklingen angewiesen sind. Da sich die Batterietechnologie weiterentwickelt und neue Anwendungen entstehen, wird die Nachfrage nach diesen Spezialklingen wahrscheinlich auf noch mehr Branchen ausgedehnt.

Welchen Design- und Engineering-Support bietet Baucor für Industrieklingen für die Batterieherstellung?

Als führender Anbieter von Akku-Schneidklingen geht Baucor über die reine Herstellung von Klingen hinaus. Das Unternehmen bietet umfassende Design- und Engineering-Unterstützung, um sicherzustellen, dass seine Kunden optimale Lösungen für ihre spezifischen Anforderungen erhalten. Hier ein Blick auf die wichtigsten Aspekte ihrer Unterstützung:

1. Gemeinsamer Designprozess:

- Ihre Bedürfnisse verstehen: Baucor arbeitet zunächst eng mit Ihnen zusammen, um Ihre individuellen Anforderungen zu verstehen. Dazu gehören Faktoren wie:

- Batteriechemie und -materialien: Unterschiedliche Batteriechemien erfordern unterschiedliche Klingendesigns und -materialien.

- Schneidprozess: Ob Schlitzen, Würfeln oder Konturschneiden, Baucor berücksichtigt Ihren spezifischen Prozess.

- Produktionsvolumen und -geschwindigkeit: Haltbarkeit und Lebensdauer der Klingen sind auf Ihre Produktionsanforderungen zugeschnitten.

- Gewünschte Toleranzen und Präzision: Baucor stellt sicher, dass die Sägeblätter genau Ihren Spezifikationen entsprechen.

- Fachkundige Beratung: Die erfahrenen Ingenieure von Baucor bieten fachkundige Beratung zu Klingendesign, Materialauswahl und Schnittparametern.

2. Erweiterte technische Fähigkeiten:

- CAD-Design und -Modellierung: Baucor verwendet hochmoderne CAD-Software (Computer-Aided Design), um präzise 3D-Modelle der Rotorblätter zu erstellen, die eine detaillierte Analyse und Optimierung vor der Herstellung ermöglichen.

- Finite-Elemente-Analyse (FEA): Mithilfe von FEA-Simulationen wird die Leistung der Klinge unter verschiedenen Schneidbedingungen beurteilt, ihre strukturelle Integrität sichergestellt und ihr Design für maximale Effizienz und Haltbarkeit optimiert.

- Kompetenz bei der Materialauswahl: Baucor verfügt über umfassende Kenntnisse zu verschiedenen Klingenmaterialien und Beschichtungen und gewährleistet so die optimale Auswahl für Ihren spezifischen Anwendungsbereich.

3. Prototyping und Testen:

- Rapid Prototyping: Baucor kann schnell Prototypen der entworfenen Rotorblätter herstellen, sodass Sie diese in Ihrer tatsächlichen Produktionsumgebung testen und Feedback geben können.

- Leistungstests: Baucor unterzieht die Klingen strengen Tests, um sicherzustellen, dass sie Ihren Leistungsanforderungen in Bezug auf Schnittgenauigkeit, Geschwindigkeit und Lebensdauer entsprechen.

4. Kontinuierliche Verbesserung:

- Leistungsüberwachung: Baucor kann Ihnen dabei helfen, die Leistung der Rotorblätter in Ihrer Produktionslinie zu überwachen und Bereiche zu identifizieren, die verbessert und optimiert werden können.

- Laufender Support: Baucor bietet fortlaufenden technischen Support und Beratung zur Lösung aller Herausforderungen oder Fragen, die während der gesamten Lebensdauer der Klinge auftreten können.

Vorteile der Design- und Engineering-Unterstützung von Baucor:

- Optimierte Klingenleistung: Stellt sicher, dass die Klingen perfekt auf Ihre spezifischen Anforderungen zugeschnitten sind, wodurch die Schneideffizienz maximiert und Schäden an Batteriematerialien minimiert werden.

- Reduzierte Entwicklungszeit: Das Fachwissen und die fortschrittlichen Engineering-Tools von Baucor beschleunigen den Design- und Prototyping-Prozess, sodass Ihre Produktion schneller zum Laufen kommt.

- Verbesserte Produktionseffizienz: Optimierte Klingen führen zu einem erhöhten Produktionsdurchsatz und reduzierten Ausfallzeiten.

- Niedrigere Gesamtkosten: Durch Maximierung der Leistung und Lebensdauer der Klingen trägt Baucor dazu bei, Ihre Gesamtherstellungskosten zu senken.

- Innovation und Zusammenarbeit: Der kollaborative Ansatz von Baucor fördert Innovationen und ermöglicht Ihnen, neue Möglichkeiten in der Batterieschneidtechnologie zu erkunden.

Im Wesentlichen fungiert Baucor als echter Partner, der während des gesamten Prozesses, vom ersten Konzept bis zur kontinuierlichen Optimierung, umfassende Design- und Engineering-Unterstützung bietet und so sicherstellt, dass Sie über die bestmöglichen Lösungen zum Akku-Schneidverfahren verfügen.

UNÜBERTROFFENE TECHNISCHE UNTERSTÜTZUNG

Welche Konstruktionsrichtlinien gelten für Industrieklingen für die Batterieherstellung?

Bei der Entwicklung von Akku-Schneidklingen müssen verschiedene Faktoren sorgfältig berücksichtigt werden, um optimale Leistung, Präzision und Langlebigkeit zu gewährleisten. Hier ist eine Übersicht der wichtigsten Designrichtlinien:

1. Materialauswahl:

- Härte: Das Klingenmaterial muss härter sein als das zu schneidende Material. Wolframkarbid ist aufgrund seiner außergewöhnlichen Härte und Verschleißfestigkeit eine beliebte Wahl.

- Zähigkeit: Die Klinge muss robust genug sein, um den Schneidkräften standzuhalten, ohne zu brechen oder abzusplittern.

- Chemische Verträglichkeit: Das Klingenmaterial sollte nicht mit den Batteriematerialien oder anderen im Herstellungsprozess verwendeten Chemikalien reagieren.

2. Klingengeometrie:

- Zahnprofil: Form und Größe der Zähne bestimmen die Schneidleistung und die Schnittqualität. Verschiedene Zahnprofile sind für unterschiedliche Materialien und Schneidprozesse (z. B. Schlitzen, Würfeln oder Konturschneiden) optimiert.

- Spanwinkel: Der Winkel der Zahnfläche relativ zur Schnittrichtung beeinflusst den Spanabtrag und die Schnittkräfte.

- Freiwinkel: Der Winkel zwischen der Zahnrückseite und dem Werkstück verhindert Reibung und Hitzestau.

- Klingendicke: Die Dicke der Klinge beeinflusst ihre Steifheit und Stabilität beim Schneiden. Dickere Klingen sind im Allgemeinen langlebiger, erfordern jedoch mehr Schneidkraft.

3. Schneide:

- Schärfe: Eine scharfe Schneide ist entscheidend für saubere, präzise Schnitte und die Minimierung von Schäden am Batteriematerial.

- Kantenvorbereitung: Durch Schleifen und Polieren der Schneide können Sie deren Schärfe weiter verbessern und die Reibung verringern.

4. Beschichtungen:

- Verschleißfestigkeit: Beschichtungen wie Titannitrid (TiN) oder diamantähnlicher Kohlenstoff (DLC) können die Verschleißfestigkeit der Klinge deutlich erhöhen und ihre Lebensdauer verlängern.

- Reibungsreduzierung: Beschichtungen können auch die Reibung zwischen der Klinge und dem Material verringern, was zu glatteren Schnitten und weniger Wärmeentwicklung führt.

5. Anwendungsspezifische Überlegungen:

- Batteriechemie: Für unterschiedliche Batteriechemien werden unterschiedliche Materialien verwendet, die möglicherweise spezielle Klingendesigns erfordern.

- Schneidverfahren: Das konkrete Schneidverfahren (z. B. kontinuierliches oder intermittierendes Schneiden) beeinflusst die Klingenkonstruktion.

- Produktionsvolumen: Klingen für die Großserienproduktion müssen auf Haltbarkeit und lange Lebensdauer ausgelegt sein.

- Präzisionsanforderungen: Die erforderlichen Toleranzen und die Präzision des Schnitts wirken sich auf das Klingendesign und den Herstellungsprozess aus.

6. Herstellungsprozess:

- Präzisionsfertigung: Der Herstellungsprozess muss die Maßgenauigkeit der Klinge und die Qualität der Schneide sicherstellen.

- Qualitätskontrolle: Strenge Qualitätskontrollmaßnahmen sind unerlässlich, um sicherzustellen, dass die Klinge die erforderlichen Spezifikationen erfüllt.

Indem Sie diese Konstruktionsrichtlinien befolgen und mit erfahrenen Klingenherstellern zusammenarbeiten, können Sie sicherstellen, dass Ihre Batterieschneidklingen für Ihre spezifische Anwendung optimiert sind und empfindliche Batteriematerialien effizient, präzise und kostengünstig schneiden.

English

English