INNOVATION AN DER SPITZE:

ENTDECKEN SIE DIE POWER VON SPITZWINKLIGEN FASENFRÄSERN!

Schaftfräser

Vielseitig einsetzbares Werkzeug zum Fräsen von Nuten, Taschen und Konturen.

INNOVATION AN DER SPITZE:

ENTDECKEN SIE DIE POWER VON SPITZWINKLIGEN FASENFRÄSERN!

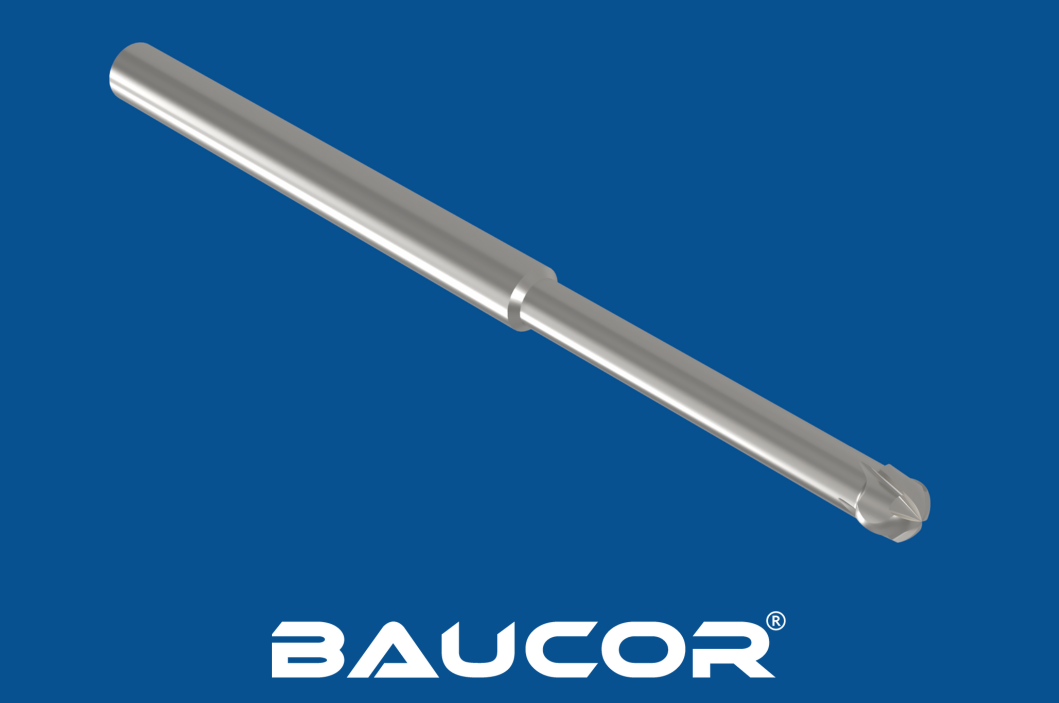

Ein spitzwinkliger Fasenfräser ist ein Schneidwerkzeug, das speziell zum Erzeugen von Fasen, also abgeschrägten Kanten, an einem Werkstück entwickelt wurde. Die spitze Spitze des Fräsers ermöglicht es ihm, in schmale Nuten, Schlitze und kleine Löcher zu gelangen, die andere Arten von Fasenfräsern möglicherweise nicht erreichen können.

Wie funktioniert ein spitzwinkliger Fasenfräser?

Der spitzwinklige Fasenfräser, ein scheinbar einfaches Werkzeug, durchläuft einen mehrstufigen Herstellungsprozess, um die für Fasenanwendungen erforderliche Genauigkeit und Leistung zu erreichen. Hier ist eine Aufschlüsselung der wichtigsten Phasen:

Herstellungsprozess

Als führendes Unternehmen in der Werkzeugherstellung bietet Baucor eine umfangreiche Auswahl an Größen für spitzwinklige Fasenfräser. Die Wahl des richtigen Fräsers hängt von diesen Schlüsselfaktoren ab:

Gängige Größenbereiche:

Vielseitig einsetzbares Werkzeug zum Fräsen von Nuten, Taschen und Konturen.

Schaftfräser mit angeschliffenen Schneiden für bessere Spanabfuhr und reduzierte Reibung.

Kugelförmiger Fräser mit langem Schaft zum Bearbeiten schwer zugänglicher Stellen.

Fräser zum Herstellen von T-förmigen Nuten.

Kugelförmiger Fräser mit konischem Schaft für schräge Flächen und Anfasen.

Schaftfräser mit konischem Schaft für höhere Drehzahlen und bessere Rundlaufgenauigkeit.

Fasenfräser mit abgesetztem Schneidenteil für größere Fasenwinkel.

Fräser mit kugelförmiger Schneide zum Bearbeiten von Freiformflächen.

Fräser mit optimierter Spanabfuhr zur Vermeidung von Werkstückverklebungen.

Eckenradiusfräser mit Schneiden an einem Ende.

Fräser zum Herstellen von Schwalbenschwanzverbindungen.

Spitz zulaufender Fräser zum Gravieren.

Spitzwinklige Fasenfräser sind vielseitige Werkzeuge, die saubere, präzise Fasen und Abschrägungen auf verschiedenen Werkstückmaterialien erzeugen. Das Verständnis ihrer Konstruktionsmaterialien ist entscheidend für die Auswahl des richtigen Fräsers für die jeweilige Aufgabe.

Gängige Materialien:

Weniger gängige, spezialisierte Materialien:

Zusätzliche Faktoren

Spitzwinklige Fasenfräser sind essentiell für das Erzeugen abgeschrägter Kanten an Werkstücken und die richtige Beschichtung kann ihre Leistung erheblich verbessern. Hier ist eine Übersicht über die gängigsten und vorteilhaftesten Optionen:

Beliebte Beschichtungen:

Spezialisierte Beschichtungen:

Auswahl der richtigen Beschichtung

Die beste Beschichtung für Ihren spitzwinkligen Fasenfräser hängt ab von:

Spitzwinklige Fasenfräser sind vielseitig einsetzbare Werkzeuge mit Anwendungen in verschiedenen Branchen und Aufgabenbereichen. Hier sind einige ihrer häufigsten Einsatzgebiete:

Hauptanwendungen:

Spezifische Branchen & Beispiele:

Wie sie verwendet werden:

Spitzwinklige Fasenfräser werden typischerweise in CNC-Fräsmaschinen, manuellen Fräsmaschinen oder gelegentlich sogar in Bohrmaschinen für einfache Senkvorgänge eingesetzt.

Spitzwinklige Fasenfräser sind vielseitige Werkzeuge, die präzise Kantenbearbeitung und Entgratung ermöglichen. Sie sind unverzichtbar in Branchen, in denen Qualität, Sicherheit und Bauteileigenschaften von höchster Bedeutung sind. Lassen Sie uns einen Blick auf die wichtigsten Sektoren werfen:

Warum spitzwinklige Fasenfräser so beliebt sind:

Ihre Fähigkeit, in Innenecken zu gelangen und Fasen innerhalb von Löchern zu erzeugen, macht sie unverzichtbar in Branchen, die sich auf Präzision und hochwertige Oberflächen konzentrieren.

Spitzwinklige Fasenfräser sind vielseitige Werkzeuge, die in verschiedenen Maschinentypen eingesetzt werden:

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Bei der Auswahl eines Lieferanten für spitzwinklige Fasenfräser geht Baucor über das reine Anbieten von Werkzeugen hinaus. Baucor bietet umfassende Konstruktions- und Engineering-Unterstützung, um sicherzustellen, dass Sie optimale Ergebnisse in Ihren spezifischen Anwendungen erzielen. Hier ist, was Sie erwarten können:

1. Kollaborative Designoptimierung

2. Erweiterte Simulation und Tests

3. Kontinuierliche Optimierung und Support

Baucors Wertversprechen: Diese umfassende Unterstützung erhebt Baucor von einem reinen Werkzeuglieferanten zu einem Partner bei der Lösung von Fertigungsherausforderungen und der kontinuierlichen Verbesserung der Bearbeitungsprozesse der Kunden.

Spitzwinklige Fasenfräser sind unverzichtbare Werkzeuge für Präzisionsbearbeitungen, bei denen saubere Kanten, Entgraten und spezifische Fasenwinkel erforderlich sind. Die Konstruktion des perfekten spitzwinkligen Fasenfräsers beinhaltet jedoch mehr als nur die Auswahl eines Materials und eines Winkels. Hier ist eine Aufschlüsselung der wichtigsten zu berücksichtigenden Faktoren:

Wesentliche Designelemente

Über die Grundlagen hinaus: Die perfekte Passform finden

Expertenberatung ist der Schlüssel

Die Konstruktion des idealen spitzwinkligen Fasenfräsers erfordert einen Ausgleich zwischen verschiedenen Faktoren. Die Zusammenarbeit mit Baucor bietet Zugang zu modernster Designkompetenz und stellt sicher, dass Sie das perfekte Werkzeug erhalten, um Ihre Bearbeitungsprozesse zu optimieren.