BAUCOR FRÄSER: DIE PERFEKTE MISCHUNG AUS STÄRKE UND PRÄZISION

FÜR HÖCHSTE LEISTUNG ENTWICKELT!

Schaftfräser

Vielseitig einsetzbares Werkzeug zum Fräsen von Nuten, Taschen und Konturen.

BAUCOR FRÄSER: DIE PERFEKTE MISCHUNG AUS STÄRKE UND PRÄZISION

FÜR HÖCHSTE LEISTUNG ENTWICKELT!

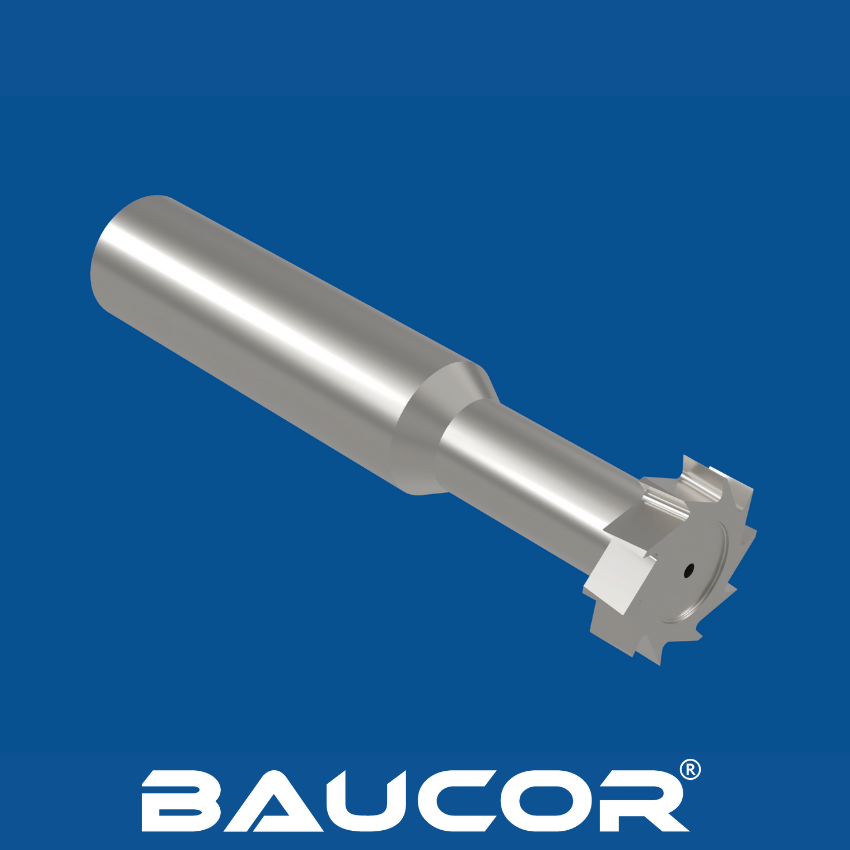

Was ist ein Passfedernutfräser mit versetzter Verzahnung?

Passfedernutfräser sind wichtige Werkzeuge in der Fertigung, mit denen präzise Nuten (Passfedernuten) in Wellen oder Bohrungen erstellt werden. Diese Nuten dienen zur Befestigung von Komponenten wie Zahnrädern oder Riemenscheiben und gewährleisten so eine synchrone Drehung. Passfedernutfräser mit versetzter Verzahnung bieten mehrere Vorteile gegenüber herkömmlichen Fräsern mit geraden Nuten.

Wie funktioniert ein Passfedernutfräser mit versetzter Verzahnung?

Schlüsselschritte bei der Herstellung von Scheibenfräsern

Scheibenfräser mit ihrem speziellen versetzten Zahndesign sind Präzisionswerkzeuge, die eine wichtige Rolle in der industriellen Bearbeitung spielen. Hier ist eine Aufschlüsselung, wie sie hergestellt werden:

Schlüsselschritte der Herstellung

Baucors Expertise in der Herstellung von Scheibenfräsern

Baucor, ein führender Hersteller von industriellen Schneidwerkzeugen, verfügt über die Fähigkeiten und das Fachwissen, um außergewöhnliche versetzte Scheibenfräser herzustellen.

Vielseitig einsetzbares Werkzeug zum Fräsen von Nuten, Taschen und Konturen.

Schaftfräser mit angeschliffenen Schneiden für bessere Spanabfuhr und reduzierte Reibung.

Fräser zum Herstellen von T-förmigen Nuten.

Kugelförmiger Fräser mit konischem Schaft für schräge Flächen und Anfasen.

Standard-Größenbereiche

Baucor bietet ein umfassendes Sortiment an versetzten Scheibenfräsern für verschiedene industrielle Anwendungen. Hier ist eine klare Kategorisierung der Größen:

Metrisch:

Imperial:

Faktoren, die die Größenauswahl beeinflussen

Baucor bietet Flexibilität

Baucor versteht, dass jede Anwendung einzigartig ist. Neben Standardgrößen bieten wir auch:

Kontaktieren Sie Baucor für weitere Informationen

Wenn Sie Fragen zu verfügbaren Größen oder Hilfe bei der Auswahl des richtigen Fräsers für Ihre Anwendung benötigen, wenden Sie sich bitte an das Baucor-Team. Wir helfen Ihnen gerne weiter!

Materialien für Festigkeit, Haltbarkeit und Präzision

Die Wahl des richtigen Materials für Ihren versetzten Scheibenfräser ist entscheidend für optimale Bearbeitungsergebnisse. Hier ist ein detaillierter Blick auf die Optionen:

Schnellarbeitsstähle (HSS)

Kobalt-Schnellarbeitsstähle

Wolframkarbid

Pulvermetall (PM)

Spezialmaterialien

Baucor hilft Ihnen bei der Auswahl

Die Wahl des optimalen Materials hängt von verschiedenen Faktoren ab, darunter:

Das Expertenteam von Baucor kann Ihnen bei der Auswahl des idealen Materials für Ihre spezifischen Anforderungen und Anwendungen helfen, um sicherzustellen, dass Sie die bestmöglichen Ergebnisse bei der Passfedernutbearbeitung erzielen.

Schaftfräser mit konischem Schaft für höhere Drehzahlen und bessere Rundlaufgenauigkeit.

Fasenfräser mit abgesetztem Schneidenteil für größere Fasenwinkel.

Fräser mit kugelförmiger Schneide zum Bearbeiten von Freiformflächen.

Fräser mit optimierter Spanabfuhr zur Vermeidung von Werkstückverklebungen.

Die Vorteile von Beschichtungen für Scheibenfräser

Beschichtungen können die Leistung und Lebensdauer von Scheibenfräsern erheblich verbessern, indem sie zusätzliche Schutzschichten und verbesserte Eigenschaften bieten:

Häufige Beschichtungsoptionen für Scheibenfräser

Die Wahl der richtigen Beschichtung hängt von den spezifischen Anforderungen Ihrer Anwendung ab, einschließlich der zu bearbeitenden Materialien, der Schneidbedingungen und der gewünschten Werkzeuglebensdauer. Baucor kann Ihnen bei der Auswahl der optimalen Beschichtung für Ihre Scheibenfräser helfen, um die Leistung und Produktivität Ihrer Bearbeitungsprozesse zu maximieren.

Anwendungsbereiche von versetzten Scheibenfräsern in der Industrie

Versetzte Scheibenfräser sind unverzichtbare Werkzeuge in verschiedenen Fertigungs- und Bearbeitungsvorgängen, bei denen Präzision und sichere Bauteilverriegelung erforderlich sind.

Haupteinsatzgebiete

Branchen, in denen versetzte Scheibenfräser häufig eingesetzt werden

Branchenübergreifende Anwendungen von Versetzten Scheibenfräsern

Versetzte Scheibenfräser sind in Branchen unverzichtbar, in denen Präzision, sichere Bauteilverbindungen und effiziente Bearbeitung von größter Bedeutung sind. Hier ist ein detaillierter Überblick:

Automobilindustrie:

Luft- und Raumfahrt:

Schwermaschinen und Anlagen:

Energieerzeugung:

Öl und Gas:

Allgemeine Fertigung: Eine Vielzahl von Anwendungen, bei denen rotierende oder gleitende Komponenten sicher an Wellen oder in Bohrungen befestigt werden müssen. Beispiele sind:

Die Vorteile von Versetzten Scheibenfräsern

Die Industrie bevorzugt versetzte Scheibenfräser, weil sie folgende Vorteile bieten:

Baucor: Ihr Partner für Präzisionsbearbeitung

Die Expertise von Baucor erstreckt sich auf die Bereitstellung von Lösungen für Scheibenfräser, die auf die anspruchsvollen Bedürfnisse verschiedener Branchen zugeschnitten sind. Wir bieten:

Gängige Maschinentypen

Versetzte Scheibenfräser sind vielseitige Werkzeuge, die auf verschiedenen Maschinentypen eingesetzt werden können:

-Horizontalfräsmaschinen: Ideal zum Fräsen von Passfedernuten an der Seite eines Werkstücks.

-Vertikalfräsmaschinen: Können sowohl für horizontale als auch für vertikale Passfedernutfräsungen verwendet werden.

Faktoren bei der Maschinenauswahl

Baucor: Scheibenfräser für Ihre Bearbeitungsanlage

Das Team von Baucor kann Ihnen helfen, die richtigen versetzten Scheibenfräser auf Ihre spezifischen Maschinen und Anwendungen abzustimmen. Wir berücksichtigen:

Konstruktions- und Engineering-Support über das Werkzeug hinaus

Baucor, ein weltweit führender Spezialist für Scheibenfräser, versteht, dass die Optimierung der Passfedernutbearbeitung mehr als nur ein hochwertiges Schneidwerkzeug erfordert. Wir bieten umfassende Konstruktions- und Engineering-Unterstützung, einschließlich:

Baucor: Ihr Partner für optimierte Passfedernutlösungen

Durch die Partnerschaft mit Baucor erhalten Sie Zugang zu:

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Schlüsselelemente und Überlegungen beim Design

Das Design eines versetzten Scheibenfräsers hat erheblichen Einfluss auf seine Leistung und Effektivität. Hier sind einige der wichtigsten Elemente und Überlegungen:

Zahngeometrie:

Weitere Designfaktoren:

Designgrundsätze, die durch die Anwendung beeinflusst werden

Baucor: Ihre Ressource für das Design von Passfedernutenfräsern

Die Ingenieure von Baucor nutzen ihre Designkompetenz, um versetzte Scheibenfräser zu entwickeln, die für spezifische Anwendungen optimiert sind. Wir berücksichtigen: