HOCHWERTIGE SCHAFTFRÄSER MIT HALSAUSNEHMUNG FÜR PRÄZISE UND EFFIZIENTE FRÄSARBEITEN!

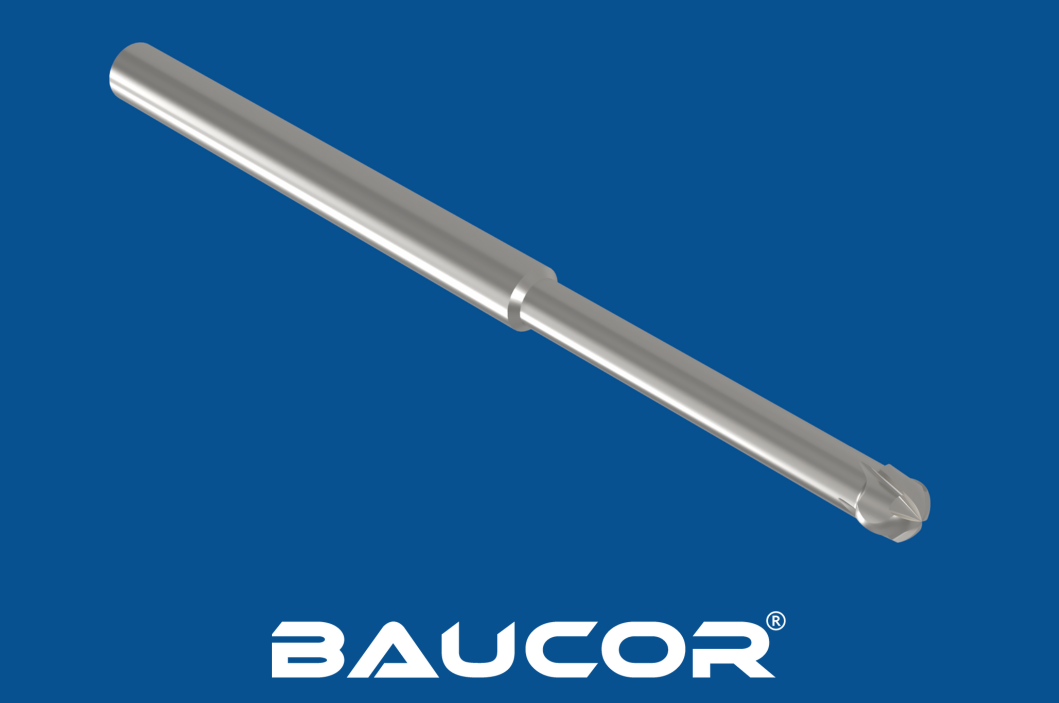

Lollipop-Fräser

Kugelförmiger Fräser mit langem Schaft zum Bearbeiten schwer zugänglicher Stellen.

HOCHWERTIGE SCHAFTFRÄSER MIT HALSAUSNEHMUNG FÜR PRÄZISE UND EFFIZIENTE FRÄSARBEITEN!

Was ist eine Halsausnehmung bei einem Schaftfräser?

Eine Halsausnehmung bei einem Schaftfräser ist der Abschnitt mit reduziertem Durchmesser hinter der Schneidkante eines Schaftfräsers. Sie ist so konzipiert, dass sie Freiraum bietet und die Werkzeugablenkung bei tiefen Schnittvorgängen reduziert.

Wie funktioniert die Halsausnehmung?

Erhöhter Freiraum: Die Halsausnehmung verhindert, dass der nicht schneidende Teil des Werkzeugs mit dem Werkstück kollidiert, insbesondere in diesen Szenarien:

Die Halsausnehmung an Schaftfräsern wird typischerweise durch einen Schleifprozess erzeugt, nachdem die Hauptschneidmerkmale des Werkzeugs geformt wurden:

Überlegungen bei der Herstellung von Halsausnehmungen

Baucors Fertigungskompetenz

Obwohl Baucor Schaftfräser herstellt, zeigen unsere potenziellen Fähigkeiten unser Engagement für Präzision:

Standardparameter für Schaftfräser mit Halsausnehmung

Bei der Suche nach Schaftfräsern mit Halsausnehmung sollten Sie diese Standardparameter berücksichtigen, die wahrscheinlich angeboten werden:

Baucor kann Schaftfräser herstellen, um eine Vielzahl von Fräsanwendungen abzudecken, von allgemeinen Fräsaufgaben bis hin zur Erstellung komplizierter Profile und komplexer 3D-Formen.

Schaftfräser sind in einer Vielzahl von Ausführungen erhältlich, wie beispielsweise Schaftfräser mit Eckradius zum Erstellen scharfer Ecken, Kugelschaftfräser für glatte Konturen und Schruppfräser für schnellen Materialabtrag. Baucor kann Schaftfräser in hochspezialisierten Größen und Konfigurationen herstellen, die auf Ihre spezifischen Anforderungen zugeschnitten sind und für Materialien wie Metalle, Kunststoffe und Verbundwerkstoffe geeignet sind. Bitte kontaktieren Sie uns für detaillierte Informationen zu Abmessungen und Anpassungsmöglichkeiten, um Ihre Fräsanforderungen perfekt zu erfüllen.

Gängige Materialien für Schaftfräser mit Halsausnehmung

Schaftfräser mit Halsausnehmung verwenden hauptsächlich die gleichen Materialien wie Standard-Schaftfräser, jedoch unter Berücksichtigung des reduzierten Querschnitts des Halses:

Wolframcarbid:

Schnellarbeitsstahl (HSS):

Auch wenn Baucor keine Schaftfräser mit Halsausnehmung direkt herstellt, könnte unser tiefes Verständnis von Schneidwerkzeugmaterialien wertvoll sein:

Fasenfräser mit abgesetztem Schneidenteil für größere Fasenwinkel.

Fräser mit kugelförmiger Schneide zum Bearbeiten von Freiformflächen.

Schneide zum Schlichten von Freiformflächen und Erzeugen konvexer Formen.

Fräser mit optimierter Spanabfuhr zur Vermeidung von Werkstückverklebungen.

Die gleichen Beschichtungen, die bei Standard-Schaftfräsern verwendet werden, können auch Schaftfräsern mit Halsausnehmung erhebliche Vorteile bieten:

Schaftfräser mit Halsausnehmung eignen sich besonders für Anwendungen, bei denen ihr zusätzlicher Freiraum einen deutlichen Vorteil bietet:

Schaftfräser mit Halsausnehmung sind unverzichtbare Werkzeuge in Branchen, in denen Präzision, die Fähigkeit zur Bearbeitung tiefer Merkmale und komplexe Profile unerlässlich sind:

Schaftfräser mit Halsausnehmung werden hauptsächlich in CNC-Maschinen eingesetzt, da sie präzise sind und komplexe Werkzeugwege ausführen können, die das entlastete Profil des Werkzeugs nutzen:

Als weltweit führendes Unternehmen in der Präzisionsbearbeitung versteht Baucor, dass das Erreichen optimaler Ergebnisse mit Schaftfräsern mit Halsausnehmung mehr als nur ein hochwertiges Werkzeug erfordert. Obwohl spezialisierte Schaftfräser mit Halsausnehmung möglicherweise nicht zu unserem Kernangebot gehören, können wir diesen Bereich wie folgt unterstützen:

Materialberatung: Wir beraten Hersteller und Anwender bei der Auswahl der idealen Materialien (Hartmetallqualitäten usw.), um spezifischen Werkstückmaterialien, Leistungsanforderungen und Produktionsmengen gerecht zu werden.

Geometrieoptimierung: Baucors Ingenieure können zu folgenden Elementen beraten:

Beschichtungsexpertise: Wir beraten zur Eignung von Beschichtungen (TiN, TiAlN, DLC usw.), um die Verschleißfestigkeit, Werkzeugstandzeit und Leistung in spezifischen Bearbeitungsszenarien mit Schaftfräsern mit Halsausnehmung zu verbessern.

Unterstützung des Bearbeitungsprozesses: Unser Wissen über Materialabtragsprozesse hilft uns, Techniken oder Werkzeugmodifikationen vorzuschlagen, die die Effizienz und Ergebnisse beim Einsatz von Schaftfräsern mit Halsausnehmung optimieren.

Fokus auf Präzision: Baucors Schwerpunkt auf Qualität bedeutet, dass wir Hersteller bei der Entwicklung von Schaftfräsern mit Halsausnehmung unterstützen, die den hohen Anforderungen unserer Kunden gerecht werden.

Baucor: Ihre Spezialisten für die Leistung von Schaftfräsern mit Halsausnehmung

Durch die Partnerschaft mit Baucor erhalten Sie Zugang zu:

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Schnittdurchmesser: Der Durchmesser am Schneidende bestimmt die kleinste Merkmalgröße, die das Werkzeug erzeugen kann.

Halsdurchmesser: Bestimmt den Freiraum. Sollte deutlich kleiner als der Schnittdurchmesser sein, aber groß genug, um die Festigkeit zu erhalten.

Halslänge: Bestimmt die zusätzliche Tiefe, die das Werkzeug im Vergleich zu einem Standard-Schaftfräser erreichen kann.

Übergang: Der Übergang zwischen Schnittdurchmesser und Hals sollte glatt sein, um Spannungskonzentrationen zu vermeiden.

Nuten:

Schneidkantengeometrie:

Schaftdesign: Gewährleistet korrekten Sitz und Steifigkeit in der Werkzeugmaschinenaufnahme. Zu den gängigen Typen gehören gerade Schäfte und Weldon-Schäfte.

Material: Wolframcarbid (verschiedene Qualitäten) ist aufgrund seiner Verschleißfestigkeit und Steifigkeit Standard. HSS kann in speziellen Anwendungen mit weicheren Materialien verwendet werden, aber die Halsausnehmung kann eine etwas zähere Qualität erfordern.