BAUCOR: DIE ZUKUNFT DES FRÄSENS IST HIER.

ERLEBEN SIE INNOVATION, DIE IHRE SCHAFFENSWEISE VERÄNDERT

BAUCOR: DIE ZUKUNFT DES FRÄSENS IST HIER.

ERLEBEN SIE INNOVATION, DIE IHRE SCHAFFENSWEISE VERÄNDERT

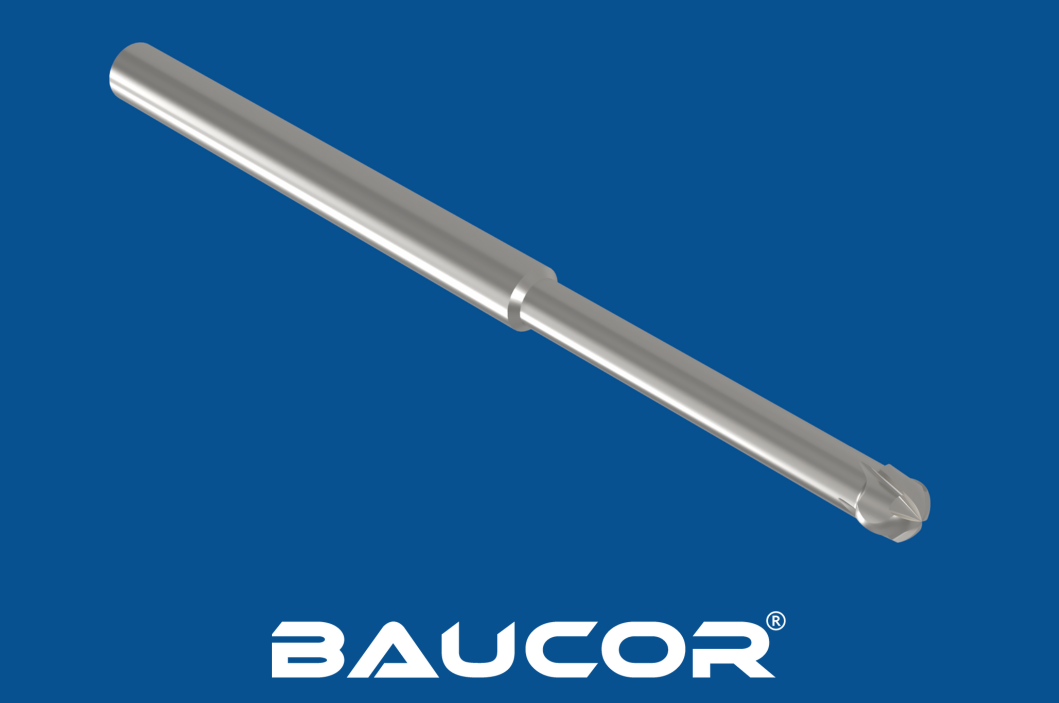

Eckradiusfräser: Der Schlüssel zu glatter und präziser Bearbeitung

Ein Eckradiusfräser, auch bekannt als Radiusfräser, ist ein Schneidwerkzeug, das bei Bearbeitungsprozessen wie dem Fräsen verwendet wird. Sein Hauptzweck besteht darin, abgerundete Kanten und glatte Übergänge auf einem Werkstück zu erzeugen, indem scharfe Ecken durch einen bestimmten Radius ersetzt werden. Dies ist in verschiedenen Anwendungen entscheidend, von der Verbesserung der Ästhetik eines Produkts bis hin zur Verbesserung seiner Funktionalität und Sicherheit.

Wie Eckradiusfräser funktionieren

Die Schneidkante eines Eckradiusfräsers hat ein abgerundetes Profil, das typischerweise aus Hartmetall oder Schnellarbeitsstahl besteht. Während sich der Fräser mit hoher Geschwindigkeit dreht, entfernt er Material vom Werkstück und hinterlässt einen glatten und gleichmäßigen Radius an den Ecken. Die Größe des Radius kann je nach verwendetem Werkzeug und dem gewünschten Ergebnis variieren.

Das Funktionsprinzip ist relativ einfach:

Die Herstellung von Eckradiusfräsern umfasst eine Reihe präziser Schritte, die typischerweise mit spezialisierten Maschinen und fortschrittlichen Techniken durchgeführt werden:

Materialauswahl: Der erste Schritt ist die Auswahl des geeigneten Materials für den Fräser. Gängige Optionen sind:

Rohlingvorbereitung: Das ausgewählte Material wird in zylindrische Rohlinge mit dem gewünschten Durchmesser geschnitten. Diese Rohlinge werden dann wärmebehandelt, um ihre Härte und Haltbarkeit zu verbessern.

Schleifen: Die Rohlinge werden auf Schleifmaschinen montiert, wo spezielle Schleifscheiben die Schneidkanten formen und das gewünschte Radiusprofil erzeugen. Dieser Prozess ist hochpräzise und erfordert erfahrene Bediener und fortschrittliche CNC-Steuerungen.

Beschichtung (optional): Um die Leistung und Werkzeuglebensdauer zu verbessern, können Schaftfräser mit verschiedenen Materialien beschichtet werden, wie zum Beispiel:

Qualitätskontrolle: Es werden gründliche Inspektionen und Tests durchgeführt, um sicherzustellen, dass die Schaftfräser die erforderlichen Spezifikationen für Abmessungen, Radiusgenauigkeit und Schnittleistung erfüllen.

Verpackung und Vertrieb: Die fertigen Schaftfräser werden sorgfältig verpackt und an Händler oder Endverbraucher versandt.

Als führender Hersteller von Schneidwerkzeugen bietet Baucor eine umfassende Palette an Eckradiusfräsern an, um den vielfältigen Anforderungen verschiedener Branchen gerecht zu werden. Obwohl die spezifische Größenverfügbarkeit je nach Produktlinie und aktuellem Lagerbestand variieren kann, stellt Baucor typischerweise Eckradiusfräser in einer Vielzahl von Größen her, darunter:

Darüber hinaus bietet Baucor verschiedene Eckradiusgrößen an, die typischerweise von kleinen Radien wie 0,01 mm oder 0,005" bis zu größeren Radien wie 3 mm oder 1/8" reichen. Die verfügbaren Radiusoptionen können je nach Schaftfräserserie und Durchmesser unterschiedlich sein.

Um die genauen Größen herauszufinden, die für eine bestimmte Baucor-Eckradiusfräser-Serie verfügbar sind, wird empfohlen, den Produktkatalog zu konsultieren oder sich direkt an die Vertriebsmitarbeiter zu wenden. Sie können detaillierte Informationen zu verfügbaren Größen, Materialien, Beschichtungen und anderen Spezifikationen bereitstellen, die Ihnen helfen, den am besten geeigneten Fräser für Ihre Anwendung auszuwählen.

Denken Sie daran, dass Baucor als führender Hersteller bestrebt ist, hochwertige Schneidwerkzeuge mit einer breiten Palette von Optionen anzubieten, um die spezifischen Bedürfnisse seiner Kunden zu erfüllen. Egal, ob Sie kleine, präzise Fräser für komplizierte Arbeiten oder größere, robuste Fräser für die Schwerzerspanung benötigen, Baucor hat wahrscheinlich eine Lösung, die Ihren Anforderungen entspricht.

Vielseitig einsetzbares Werkzeug zum Fräsen von Nuten, Taschen und Konturen.

Schaftfräser mit angeschliffenen Schneiden für bessere Spanabfuhr und reduzierte Reibung.

Kugelförmiger Fräser mit langem Schaft zum Bearbeiten schwer zugänglicher Stellen.

Fräser zum Herstellen von T-förmigen Nuten.

Eckradiusfräser können aus verschiedenen Materialien hergestellt werden, jedes mit seinen einzigartigen Eigenschaften und Vorteilen je nach spezifischer Anwendung:

Gängige Materialien:

Weniger gängige Materialien:

Eckradiusfräser können mit verschiedenen Beschichtungen versehen werden, um ihre Leistung, Standzeit und Vielseitigkeit zu verbessern. Diese Beschichtungen bieten zusätzliche Schutzschichten und Funktionalitäten, sodass die Fräser höheren Temperaturen standhalten, die Reibung reduzieren und Verschleiß widerstehen können.

Hier ist eine Liste möglicher Beschichtungen für Eckradiusfräser:

Gängige Beschichtungen:

Weniger gängige Beschichtungen:

Spezialisierte Beschichtungen:

Die Wahl der Beschichtung hängt von verschiedenen Faktoren ab, darunter:

Durch die Auswahl der geeigneten Beschichtung können Sie die Leistung, Langlebigkeit und Vielseitigkeit Ihrer Eckradiusfräser erheblich verbessern, was zu besseren Bearbeitungsergebnissen und erhöhter Produktivität führt.

Kugelförmiger Fräser mit konischem Schaft für schräge Flächen und Anfasen.

Schaftfräser mit konischem Schaft für höhere Drehzahlen und bessere Rundlaufgenauigkeit.

Fasenfräser mit abgesetztem Schneidenteil für größere Fasenwinkel.

Fräser mit kugelförmiger Schneide zum Bearbeiten von Freiformflächen.

Corner radius end mills find widespread use across various industries and applications due to their ability to create smooth, rounded edges and precise contours. Here are some of the key areas where they are utilized:

Industries:

Specific Applications:

In summary, corner radius end mills are versatile tools that find applications across a wide range of industries and specific machining tasks. Their ability to create smooth, rounded edges, precise contours, and fillets makes them invaluable for improving the performance, durability, safety, and aesthetics of countless products and components.

Eckradiusfräser sind vielseitige Werkzeuge, die in einer Vielzahl von Branchen für verschiedene Anwendungen eingesetzt werden, da sie in der Lage sind, glatte, abgerundete Kanten und präzise Konturen zu erzeugen.

Einige der Schlüsselindustrien, die Eckradiusfräser einsetzen, sind:

Dies sind nur einige Beispiele, und die Anwendungen von Eckradiusfräsern erweitern sich ständig, da neue Technologien und Materialien entstehen. Ihre Vielseitigkeit und ihre Fähigkeit, präzise, glatte Oberflächen zu erzeugen, machen sie zu unverzichtbaren Werkzeugen in verschiedenen Branchen, die hochwertige und zuverlässige Komponenten erfordern.

Eckradiusfräser werden in einer Vielzahl von Maschinen eingesetzt, vor allem in solchen, die für Fräs- oder Bearbeitungsvorgänge ausgelegt sind. Diese Maschinen bieten die notwendige Drehzahl, Präzisionssteuerung und Steifigkeit, um Eckradiusfräser effektiv für ihren vorgesehenen Zweck zu nutzen.

Hier sind einige der gängigen Maschinen, die Eckradiusfräser verwenden:

Zusätzlich zu diesen Maschinen können Eckradiusfräser auch mit handgehaltenen Rotationswerkzeugen für kleine oder Heimwerkerprojekte verwendet werden. Allerdings sind die Präzision und Kontrolle möglicherweise nicht so hoch wie bei speziellen Fräsmaschinen oder CNC-Maschinen.

Die Wahl der Maschine hängt von Faktoren wie der Größe und Komplexität des Werkstücks, der gewünschten Präzision, dem zu bearbeitenden Material und dem Gesamtproduktionsvolumen ab. Während Fräsmaschinen und CNC-Maschinen die häufigste Wahl für professionelle Anwendungen sind, bieten Oberfräsentische und handgehaltene Rotationswerkzeuge eine zugänglichere Option für Hobbyisten und kleinere Projekte.

Baucor bietet eine Reihe von Design- und Engineering-Support-Dienstleistungen für ihre Eckradius-Schaftfräser an, obwohl die spezifischen Details variieren können. Hier ist, was Sie erwarten können:

Bitte beachten Sie: Es ist immer ratsam, sich direkt mit Baucor in Verbindung zu setzen, um die spezifischen Design- und Engineering-Support-Dienstleistungen zu bestätigen, die sie für ihre Eckradius-Schaftfräser anbieten.

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Das Design von Kugelschaftfräsern erfordert eine sorgfältige Abwägung mehrerer Faktoren, um optimale Leistung, Werkzeuglebensdauer und die gewünschten Bearbeitungsergebnisse sicherzustellen. Hier sind einige wichtige Designrichtlinien:

Indem Sie diese Designrichtlinien sorgfältig berücksichtigen und mit erfahrenen Werkzeugherstellern oder Ingenieuren zusammenarbeiten, können Sie Kugelschaftfräser auswählen oder entwerfen, die für Ihre spezifischen Bearbeitungsanforderungen optimiert sind. Dies gewährleistet optimale Leistung, verlängerte Werkzeuglebensdauer und qualitativ hochwertige Ergebnisse bei Ihren Bearbeitungsvorgängen.

Denken Sie daran, dass das Design von Kugelschaftfräsern ein komplexer Prozess ist, bei dem mehrere Faktoren gegeneinander abgewogen werden müssen. Indem Sie diese Designüberlegungen verstehen und mit Experten zusammenarbeiten, können Sie die bestmöglichen Ergebnisse in Ihren Bearbeitungsanwendungen erzielen.