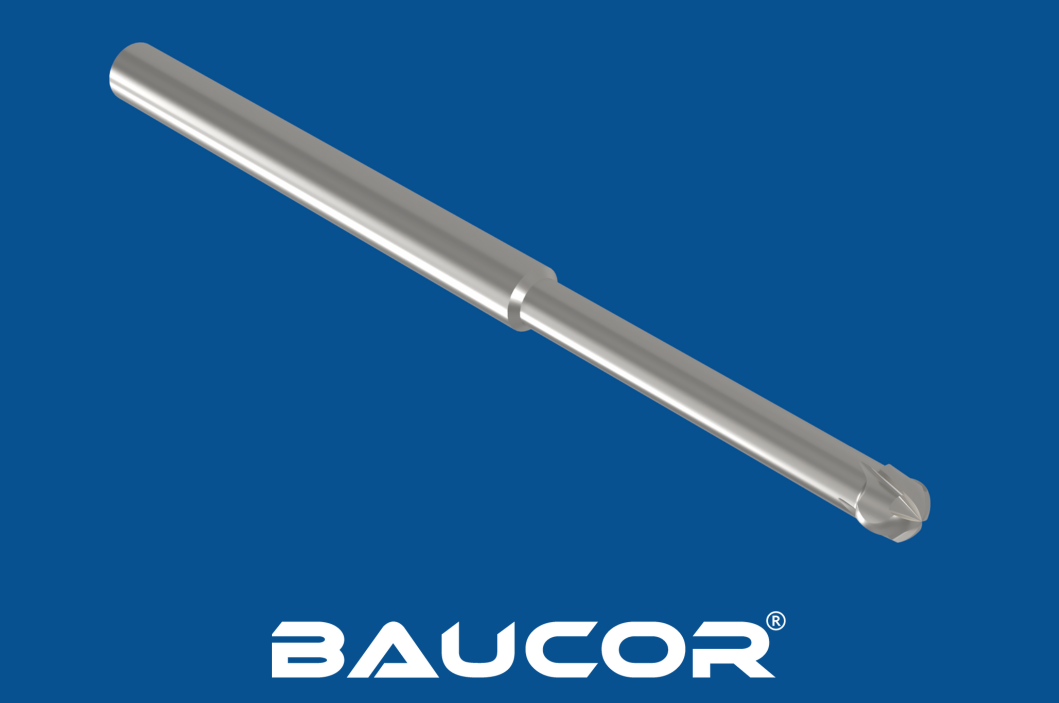

PRÄZISION UND LEISTUNG VEREINT:

DOPPELSEITIGER ECKRADIUSFRÄSER

PRÄZISION UND LEISTUNG VEREINT:

DOPPELSEITIGER ECKRADIUSFRÄSER

Was ist ein doppelseitiger Eckradiusfräser?

Ein doppelseitiger Eckradiusfräser ist ein spezielles Schneidwerkzeug, das entwickelt wurde, um glatte, abgerundete Ecken an Werkstücken zu erzeugen. Diese Fräser verfügen über:

Einrichtung: Der doppelseitige Eckradiusfräser wird in die Spindel einer CNC-Fräsmaschine oder eines Bearbeitungszentrums eingespannt.

Eckenansatz: Das Werkzeug wird in die Nähe der Ecke des Werkstücks positioniert, die abgerundet werden soll.

Abrundung: Der Fräser taucht in das Material ein und bewegt sich dann in einem Bogen oder folgt einem im CNC-Maschinenprogramm programmierten Konturpfad, entfernt Material und erzeugt das abgerundete Eckprofil.

Feinbearbeitung: Das Werkzeug kann zusätzliche Durchgänge machen, um die gewünschte Oberflächenglätte an der abgerundeten Ecke zu erreichen.

Wiederholung: Der Prozess kann am gegenüberliegenden Ende des Werkzeugs für die nächste Ecke wiederholt werden, falls erforderlich.

Vorteile von doppelseitigen Eckradiusfräsern

Doppelend-Eckenradiusfräser werden typischerweise einer Kombination der folgenden Herstellungsschritte unterzogen:

Fertigungsüberlegungen

Vielseitig einsetzbares Werkzeug zum Fräsen von Nuten, Taschen und Konturen.

Kugelförmiger Fräser mit langem Schaft zum Bearbeiten schwer zugänglicher Stellen.

Fräser zum Herstellen von T-förmigen Nuten.

Kugelförmiger Fräser mit konischem Schaft für schräge Flächen und Anfasen.

Gängige Größen für Doppelend-Eckenradiusfräser

Doppelend-Eckenradiusfräser gibt es in einer Vielzahl von Größen, um unterschiedlichen Anforderungen an die Eckenverrundung gerecht zu werden. Hier ist ein allgemeiner Überblick über die wichtigsten Abmessungen:

Baucor kann Fräser herstellen, die für eine Vielzahl von Fräsanwendungen geeignet sind, von allgemeinen Fräsaufgaben bis hin zur Erstellung komplizierter Profile und komplexer 3D-Formen.

Fräser sind in einer Vielzahl von Ausführungen erhältlich, wie zum Beispiel Schaftfräser zum Erstellen scharfer Ecken, Kugelfräser für glatte Konturen und Schruppfräser für schnellen Materialabtrag. Baucor ist für Materialien wie Metalle, Kunststoffe und Verbundwerkstoffe geeignet und kann Fräser in hochspezialisierten Größen und Konfigurationen herstellen, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Bitte kontaktieren Sie uns für detaillierte Informationen zu Abmessungen und Anpassungsmöglichkeiten, um Ihre Fräsanforderungen perfekt zu erfüllen.

Gängige Materialien für Doppelend-Eckenradiusfräser

Doppelend-Eckenradiusfräser erfordern Materialien, die den Schnittkräften beim Abrunden von Ecken standhalten und ihr präzises Radiusprofil für genaue Ergebnisse beibehalten können. Die gängigsten Optionen sind:

Faktoren, die die Materialauswahl beeinflussen

Schaftfräser mit konischem Schaft für höhere Drehzahlen und bessere Rundlaufgenauigkeit.

Fasenfräser mit abgesetztem Schneidenteil für größere Fasenwinkel.

Fräser mit kugelförmiger Schneide zum Bearbeiten von Freiformflächen.

Fräser mit optimierter Spanabfuhr zur Vermeidung von Werkstückverklebungen.

Die gleichen Beschichtungen, die auch bei anderen Schneidwerkzeugen verwendet werden, können auch bei Doppelend-Eckenradiusfräsern erhebliche Vorteile bringen, insbesondere bei der Bearbeitung harter oder abrasiver Materialien:

Zu berücksichtigende Faktoren

Anwendungsbereiche von Doppelend-Eckenradiusfräsern: Wo sanfte Übergänge wichtig sind

Hauptanwendungsgebiete

Doppelend-Eckenradiusfräser eignen sich hervorragend für Anwendungen, bei denen die Schaffung glatter, abgerundeter Ecken für Anwendungen von doppelendigen Eckrundfräsern: Wo glatte Übergänge von Bedeutung sind

Hauptanwendungsbereiche

Doppelendige Eckrundfräser überzeugen in Anwendungen, bei denen die Schaffung glatter, abgerundeter Ecken für Ästhetik, Sicherheit oder Funktionalität entscheidend ist:

Maschinenbau und Fertigung:

Luft- und Raumfahrtindustrie:

Automobilindustrie:

Medizintechnik:

Allgemeine Fertigung:

Warum doppelendige Eckrundfräser unverzichtbar sind:

Effizienz: Das doppelendige Design reduziert Werkzeugwechsel und beschleunigt Eckrundungsprozesse.

Verbesserte Sicherheit: Abgerundete Ecken verringern das Risiko von Schnittverletzungen, Einhängen oder Beschädigungen anderer Komponenten während der Handhabung und Montage.

Erhöhte Ästhetik: Abgerundete Ecken verleihen Produkten ein glatteres und vollendeteres Aussehen.

Spannungsreduzierung: Abgerundete Ecken verteilen Spannungen gleichmäßiger, was die Lebensdauer von Teilen potenziell verlängern und Risse verhindern kann., Sicherheit oder Funktionalität unerlässlich ist:

Warum Doppelend-Eckenradiusfräser unverzichtbar sind

Doppelendige Eckrundfräser sind unverzichtbare Werkzeuge in Branchen, in denen Präzision, Sicherheit und die Schaffung glatter, abgerundeter Kanten von entscheidender Bedeutung sind:

Luft- und Raumfahrtindustrie:

Automobilindustrie:

Maschinenbau und Fertigung:

Medizintechnik:

Verbrauchsgüterindustrie:

Warum Doppelendige Eckrundfräser bevorzugt werden:

Gängige Maschinentypen

Doppelend-Eckenradiusfräser werden hauptsächlich in CNC-Maschinen eingesetzt, da sie präzise arbeiten und in der Lage sind, die für das Abrunden von Ecken erforderlichen komplexen Werkzeugwege auszuführen:

Faktoren bei der Maschinenauswahl

Als weltweit führendes Unternehmen im Bereich Präzisionsbearbeitung versteht Baucor, dass das Erzielen optimaler Ergebnisse mit Doppelend-Eckenradiusfräsern mehr als nur ein erstklassiges Werkzeug erfordert. Obwohl spezialisierte Eckenradiusfräser möglicherweise nicht zu unserem Kernangebot gehören, können wir diesen Bereich wie folgt unterstützen:

Materialberatung: Wir beraten Anwender hinsichtlich der idealen Materialien (Hartmetallsorten usw.), um diese auf spezifische Werkstückmaterialien, Leistungsanforderungen und Produktionsmengen abzustimmen.

Geometrieoptimierung: Unsere Ingenieure können zu folgenden Elementen beraten:

Beschichtungsexpertise: Wir beraten Sie hinsichtlich der Eignung von Beschichtungen (TiN, TiAlN, DLC usw.), um die Verschleißfestigkeit, Werkzeuglebensdauer und Leistung in bestimmten Bearbeitungsszenarien mit Doppelend-Eckenradiusfräsern zu verbessern.

Unterstützung des Bearbeitungsprozesses: Unser Wissen über Materialabtragsprozesse hilft uns, Techniken oder Werkzeugmodifikationen vorzuschlagen, die die Effizienz und die Ergebnisse beim Einsatz von Doppelend-Eckenradiusfräsern optimieren.

Fokus auf Präzision: Baucors Schwerpunkt auf Qualität führt dazu, dass wir Anwender bei der Entwicklung von Eckenradiusfräsern unterstützen, die den hohen Anforderungen gerecht werden.

Baucor: Ihre Spezialisten für Eckenrundungsleistung

Durch die Partnerschaft mit Baucor erhalten Profis Zugang zu:

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Designprinzipien für effektive Doppelend-Eckenradiusfräser

Schlüsselelemente und Überlegungen beim Design

Designfaktoren, die von der Anwendung beeinflusst werden