PRÄZISION TRIFFT LEISTUNG:

ABGESETZTE FASENFRÄSER FÜR ÜBERRAGENDE ERGEBNISSE

Schaftfräser

Vielseitig einsetzbares Werkzeug zum Fräsen von Nuten, Taschen und Konturen.

PRÄZISION TRIFFT LEISTUNG:

ABGESETZTE FASENFRÄSER FÜR ÜBERRAGENDE ERGEBNISSE

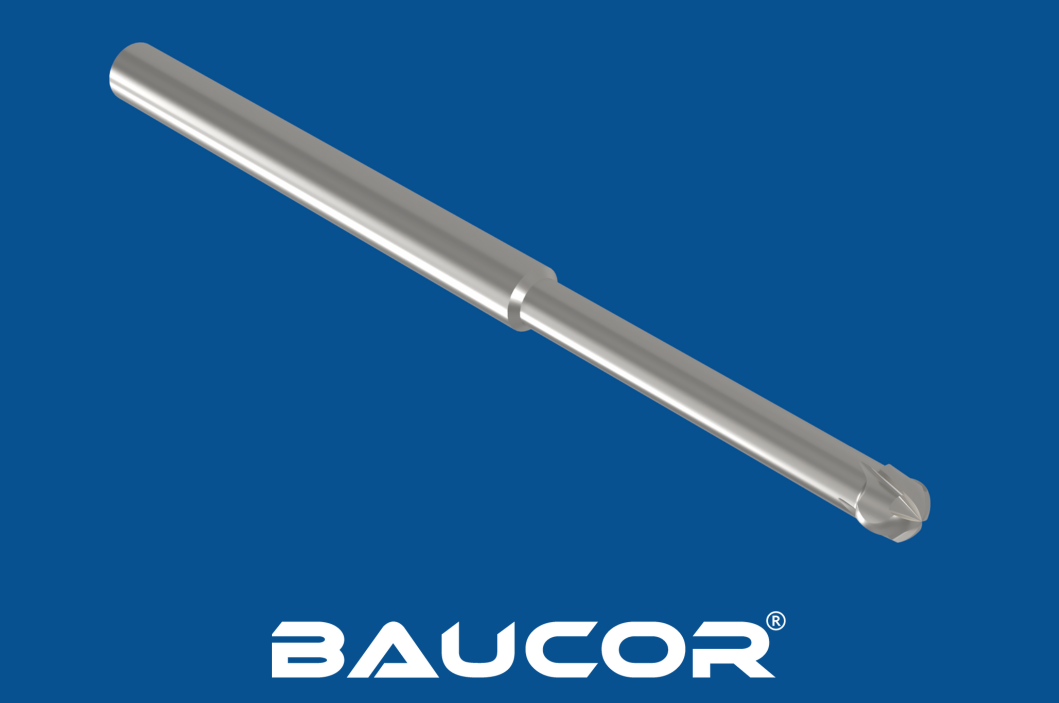

Ein abgesetzter Fasenfräser ist ein Schneidwerkzeug mit einer austauschbaren Schneidspitze, das entwickelt wurde, um abgeschrägte Kanten oder Fasen an einem Werkstück zu erzeugen. Er wird häufig in Bearbeitungs- und Fräsvorgängen für präzise Kantenbearbeitung eingesetzt.

Wie funktionieren abgesetzte Fasenfräser?

Ähnlich wie bei jedem anderen Fasenfräser wird das Werkstück sicher befestigt und der Fräser in einer CNC- oder manuellen Fräsmaschine montiert. Nachdem der gewünschte Fasenwinkel und die Tiefe programmiert wurden, wird der rotierende Fräser entlang der Werkstückkante geführt, um die Fase zu erzeugen. Der entscheidende Vorteil liegt in der flachen Spitze, die neben dem Kantenfasen auch Tauchvorgänge ermöglicht. Dies ist nützlich, um innere Fasen oder Startpunkte innerhalb Ihres Werkstücks zu erstellen.

Abgesetzte Fasenfräser bieten Stärke und Vielseitigkeit, aber ihr einzigartiges Design erfordert spezielle Herstellungstechniken. Lassen Sie uns einen Blick auf die wichtigsten Schritte werfen:

Herstellungsprozess:

Gängige Größenbereiche:

Vielseitig einsetzbares Werkzeug zum Fräsen von Nuten, Taschen und Konturen.

Schaftfräser mit angeschliffenen Schneiden für bessere Spanabfuhr und reduzierte Reibung.

Kugelförmiger Fräser mit langem Schaft zum Bearbeiten schwer zugänglicher Stellen.

Fräser zum Herstellen von T-förmigen Nuten.

Weniger häufige, spezialisierte Materialien:

Zusätzliche Faktoren

Abgesetzte Fasenfräser bieten bereits Stärke und Vielseitigkeit, doch die richtige Beschichtung kann ihre Leistung auf ein neues Niveau heben. Lassen Sie uns die Beschichtungen erkunden, die Werkzeuglebensdauer, Präzision und Effizienz maximieren:

Beliebte Beschichtungsoptionen

Über die Grundlagen hinaus

Die richtige Wahl treffen: Zu berücksichtigende Faktoren

Zusätzlicher Hinweis: Bei der Auswahl der Beschichtung sollten Sie auch die spezifischen Anforderungen Ihrer Anwendung und die Empfehlungen des Herstellers berücksichtigen.

Abgesetzte Fasenfräser, mit ihrer Kombination aus Festigkeit und Zentrierfähigkeit, finden Verwendung in einer Vielzahl von Fertigungs- und Bearbeitungsszenarien. Hier sind ihre Stärken:

Hauptanwendungen

Branchen, die sie nutzen

Spezifische Beispiele

Warum abgesetzte Fasenfräser wählen?

Ihre erhöhte Festigkeit und die Fähigkeit zum Eintauchen machen sie zu einer wertvollen Ergänzung für jeden Maschinisten, insbesondere bei der Arbeit mit harten Materialien oder wenn vielseitige Fasenfunktionen erforderlich sind.

Abgesetzte Fasenfräser werden in verschiedenen Branchen eingesetzt, die eine präzise Bearbeitung und Endbearbeitung von Metall und anderen Materialien erfordern. Zu diesen Branchen gehören:

Diese Fräser sind in diesen Branchen unerlässlich, um die Qualität und Funktionalität von Teilen zu gewährleisten, Passform und Oberfläche zu verbessern und das Risiko von Spannungskonzentrationen an Kanten zu reduzieren.

Kugelförmiger Fräser mit konischem Schaft für schräge Flächen und Anfasen.

Fräser mit nach innen gewölbter Schneide für konkave Formen.

Fräser zum Verrunden von Ecken.

Eckenradiusfräser mit Schneiden an beiden Enden.

Maschinen, die abgesetzte Fasenfräser verwenden

Wichtige Überlegungen:

Abgesetzte Fasenfräser bieten zwar Stärke und Vielseitigkeit, aber um maximale Leistung zu erzielen, ist oft fachkundige Unterstützung erforderlich. Wenn Sie auf der Suche nach einem echten Partner für Schneidwerkzeuge sind, kann Baucor umfassende Design- und Engineering-Lösungen anbieten, um Ihre Bearbeitungsergebnisse zu verbessern.

Kollaborative Design-Expertise

Die Ingenieure von Baucor arbeiten bei jedem Schritt mit Ihnen zusammen. Von der Materialauswahl (HSS, Kobalt-HSS, Hartmetall usw.) bis zur Optimierung der Geometrie (Fasenwinkel, Nuten, Freiwinkel) stellen sie sicher, dass Ihre abgesetzten Fasenfräser auf Ihre spezifischen Werkstückmaterialien, Produktionsmengen und die gewünschte Werkzeuglebensdauer zugeschnitten sind. Anpassungsoptionen ermöglichen Lösungen, die über Standardfräser von der Stange hinausgehen.

Fortgeschrittene Simulation und Tests

Baucor nutzt modernste Technologien wie die Finite-Elemente-Analyse (FEA), um die Fräserleistung vorherzusagen und die Konstruktionen hinsichtlich Festigkeit und Spanabfuhr zu optimieren. Internes Prototyping und strenge Tests unter realen Bedingungen bestätigen die Konstruktionen weiter und führen zu robusten Werkzeugen, die sich in anspruchsvollen Anwendungen auszeichnen.

Mehr als nur das Werkzeug: Kontinuierliche Unterstützung

Baucor liefert nicht nur Werkzeuge, sondern auch Expertise. Durch die Analyse von Leistungsdaten können wir Anpassungen der Bearbeitungsparameter oder sogar geringfügige Designänderungen empfehlen, um die Werkzeuglebensdauer und Effizienz zu maximieren. Unser Team von Ingenieuren steht Ihnen jederzeit für Fehlerbehebung und Optimierungsberatung zur Verfügung.

Der Baucor-Unterschied

Dieses umfassende Unterstützungsmodell macht Baucor zu Ihrem Partner in der Bearbeitung. Durch die Optimierung Ihrer abgesetzten Fasenfräser optimieren wir letztendlich Ihren gesamten Fertigungsprozess.

Fräser mit spitzer Schneide zum Gravieren und feinen Fräsarbeiten.

Spitz zulaufender Fräser zum Gravieren.

Gravierfräser mit abgerundeter Spitze.

Schaftfräser mit zwei verschiedenen Winkel an den Schneiden.

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Design von abgesetzten Fasenfräsern: Schlüsselfaktoren für den Erfolg

Abgesetzte Fasenfräser mit ihren austauschbaren Hartmetallspitzen bieten eine verlängerte Werkzeuglebensdauer bei anspruchsvollen Anwendungen. Das Verständnis ihres Designs ist entscheidend für die Auswahl des richtigen Fräsers für Ihre Anforderungen.

Design der Hartmetallspitze

Design des Werkzeugkörpers

Weitere Überlegungen