LÖSUNGEN FÜR JEDEN BEDARF MIT EINER BREITEN AUSWAHL AN ZUBEHÖR.

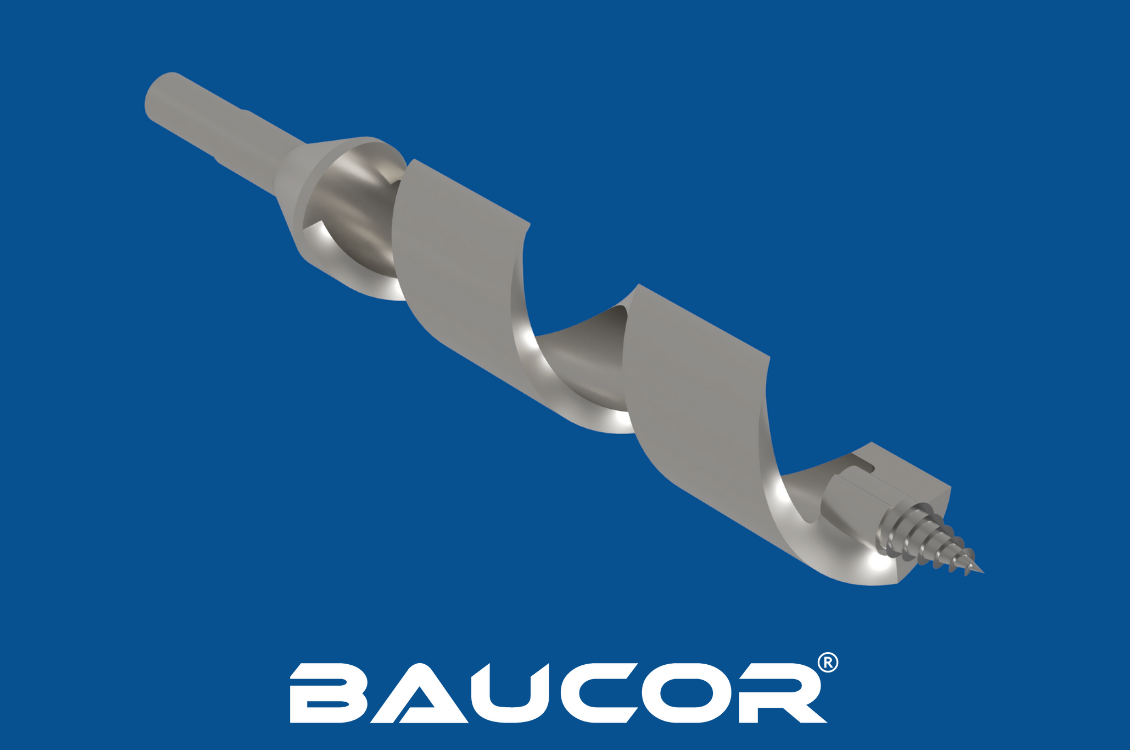

Schneckenbohrer

Ein Schneckenbohrer ist ein spiralförmiger Bohrer, der sich zum Bohren von tiefen Löchern in Holz eignet.

LÖSUNGEN FÜR JEDEN BEDARF MIT EINER BREITEN AUSWAHL AN ZUBEHÖR.

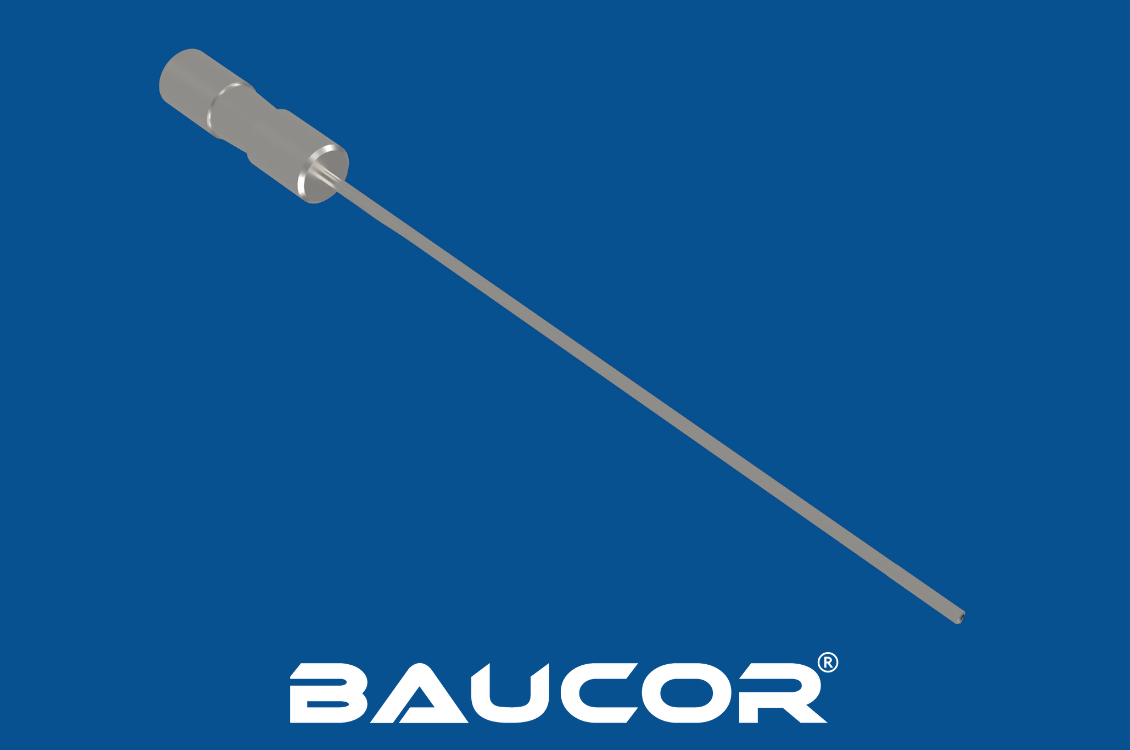

Tieflochbohrer sind spezielle Schneidwerkzeuge, die für das Bohren von Löchern mit einem hohen Verhältnis von Tiefe zu Durchmesser entwickelt wurden, typischerweise über 10:1. Das bedeutet, dass die Tiefe des Lochs erheblich größer ist als sein Durchmesser, was einzigartige Herausforderungen in Bezug auf Spanabfuhr, Wärmeentwicklung und die Aufrechterhaltung der Geradheit des Lochs darstellt.

Wie Tieflochbohrer funktionieren

Das Tieflochbohren umfasst mehrere Techniken und spezialisierte Bohrer, jeder mit unterschiedlichen Mechanismen:

Gemeinsame Merkmale von Tieflochbohrern:

Die Herstellung von Tieflochbohrern ist ein spezialisierter Prozess, der Präzisionstechnik und die Einhaltung strenger Qualitätsstandards erfordert, um optimale Leistung und Langlebigkeit zu gewährleisten. Das spezifische Herstellungsverfahren variiert je nach Art des Tieflochbohrers (Einlippenbohrer, BTA-Bohrer oder Ejektorbohrer), umfasst jedoch im Allgemeinen die folgenden Schritte:

Materialauswahl:

Vorbereitung der Schneidspitze:

Löten (falls zutreffend):

Bohren des Kühlmittelkanals:

Schleifen und Endbearbeitung:

Polieren:

Beschichtung (optional):

Montage (für BTA- und Ejektorbohrer):

Inspektion und Qualitätskontrolle:

Fazit:

Durch die Befolgung dieser sorgfältigen Schritte können Hersteller hochwertige Tieflochbohrer produzieren, die in anspruchsvollen Bohranwendungen außergewöhnliche Leistung, Genauigkeit und Werkzeuglebensdauer bieten. Die präzise Konstruktion und Liebe zum Detail bei ihrer Herstellung stellen sicher, dass diese Werkzeuge die Herausforderungen des Tieflochbohrens mit Effizienz und Zuverlässigkeit bewältigen können.

Baucor, als führender Hersteller von Tieflochbohrern, bietet wahrscheinlich eine breite Palette von Größen an, um den vielfältigen Anforderungen der Branchen gerecht zu werden, die diese spezialisierten Werkzeuge benötigen. Obwohl ihr spezifischer Produktkatalog variieren kann, können Sie mit den folgenden Größenbereichen rechnen:

Durchmesser:

Länge:

Weitere Überlegungen:

Ein Schneckenbohrer ist ein spiralförmiger Bohrer, der sich zum Bohren von tiefen Löchern in Holz eignet.

Ein Zentrierbohrer wird verwendet, um einen kleinen, präzisen Punkt für einen größeren Bohrer vorzubohren.

Ein Aufbohrer dient zum Vergrößern eines bereits vorhandenen Lochs.

Ein Senker wird verwendet, um die Kanten eines Lochs zu glätten oder abzuschrägen, um beispielsweise einen Schraubenkopf zu versenken.

Tieflochbohrer werden je nach Typ (Einlippenbohrer, BTA-Bohrer oder Ejektorbohrer) typischerweise aus einer Kombination von Materialien hergestellt, die aufgrund ihrer spezifischen Eigenschaften ausgewählt werden, um eine optimale Leistung bei anspruchsvollen Bohranwendungen zu gewährleisten. Hier ist eine Aufschlüsselung der verwendeten Materialien:

Schneidspitze:

Bohrkörper (Schaft):

Internes Kühlmittelrohr (Einlippenbohrer und Ejektorbohrer):

Zusätzliche Komponenten (BTA-Bohrer):

Optionale Beschichtungen:

Fazit:

Durch die sorgfältige Auswahl der richtigen Materialien und Beschichtungen für jede Komponente können Hersteller Tieflochbohrer herstellen, die für spezifische Anwendungen optimiert sind und Präzision, Genauigkeit und eine verlängerte Werkzeuglebensdauer in anspruchsvollen Tieflochbohrumgebungen gewährleisten.

Beschichtungen für Tieflochbohrer: Verbesserte Leistung und Standzeit

Tieflochbohrer-Beschichtungen können die Leistung, die Werkzeuglebensdauer und die gesamte Bohreffizienz erheblich verbessern. Hier sind die gängigen und spezialisierten Beschichtungen, die zur Verbesserung von Tieflochbohrern verwendet werden:

Gängige Beschichtungen:

Spezialisierte Beschichtungen:

Auswahl der richtigen Beschichtung:

Die ideale Beschichtung für einen Tieflochbohrer hängt von mehreren Faktoren ab, darunter:

Ein zweischneidiger Spiralbohrer ist ein vielseitiger Bohrer mit zwei Schneiden, der für verschiedene Materialien verwendet werden kann.

Ein Anfaswerkzeug wird verwendet, um die Kanten eines Lochs zu brechen oder abzuschrägen.

Extralange Bohrer werden verwendet, um Löcher in schwer zugänglichen Bereichen zu bohren.

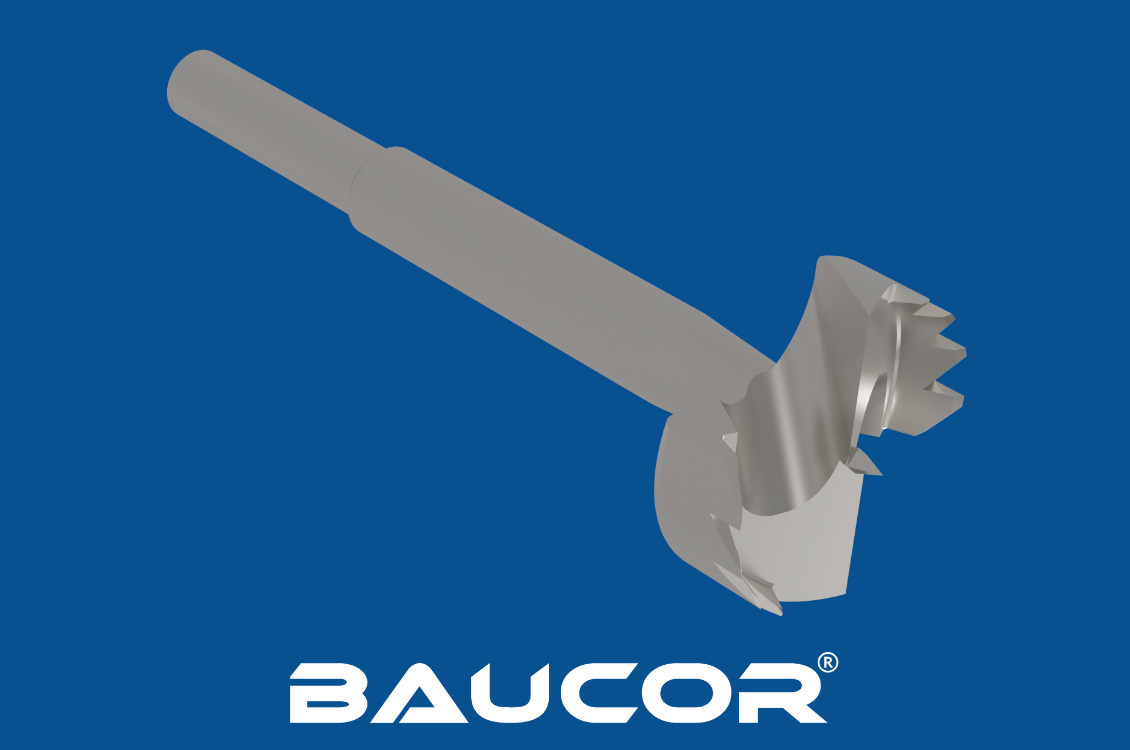

Ein Forstnerbohrer erzeugt saubere, flache Löcher mit flachem Boden in Holz.

Tieflochbohrer werden in zahlreichen Industriezweigen und Anwendungen eingesetzt, in denen präzise und tiefe Bohrungen für die Funktionalität, Leistung und Sicherheit von Produkten unerlässlich sind. Ihre spezialisierte Konstruktion und ihre Fähigkeiten machen sie zu unverzichtbaren Werkzeugen in der modernen Fertigung und Technik.

Industrielle Anwendungen:

Andere Anwendungen:

Tieflochbohrer sind unverzichtbare Werkzeuge in einer Vielzahl von Branchen, in denen die Herstellung präziser und tiefer Löcher von entscheidender Bedeutung ist. Hier sind die wichtigsten Branchen, die Tieflochbohrer einsetzen:

Die Vielseitigkeit und Präzision von Tieflochbohrern machen sie in diesen Branchen unschätzbar, wo die Qualität und Genauigkeit von tiefen Löchern für die Produktleistung, Sicherheit und Langlebigkeit entscheidend sind.

Maschinen für Tieflochbohrungen: Präzision und Effizienz

Tieflochbohrer sind Spezialwerkzeuge, die spezifische Maschinen erfordern, um eine optimale Leistung und Effizienz zu erzielen. Hier sind die wichtigsten Maschinentypen, die für Tieflochbohrungen verwendet werden:

Die Wahl der Maschine hängt von mehreren Faktoren ab, einschließlich der gewünschten Lochgröße, Tiefe, Material, erforderlichen Präzision und Produktionsvolumen. Es wird empfohlen, sich mit Werkzeugmaschinenherstellern oder Experten zu beraten, um die am besten geeignete Maschine für Ihre spezifischen Tieflochbohranforderungen zu ermitteln.

Hier sind einige zusätzliche Punkte zu beachten:

Indem Sie die verschiedenen Maschinentypen und ihre Fähigkeiten verstehen, können Sie eine fundierte Entscheidung treffen und die richtige Maschine für Ihre Tieflochbohranwendung auswählen.

Als führender Hersteller von Tieflochbohrern würde Baucor wahrscheinlich eine umfassende Palette von Design- und Konstruktionsdienstleistungen anbieten, um sicherzustellen, dass Kunden eine optimale Leistung und Effizienz in ihren Tieflochbohranwendungen erreichen. Diese Dienstleistungen könnten Folgendes umfassen:

Durch das Angebot einer umfassenden Palette von Design- und Konstruktionsdienstleistungen kann Baucor Kunden dabei helfen, den Wert und die Leistung ihrer Tieflochbohrer zu maximieren, was letztendlich zu einer verbesserten Produktivität, reduzierten Kosten und einer höheren Produktqualität führt.

Ein Glas-/Fliesenbohrer ist speziell für das Bohren in harte, spröde Materialien wie Glas und Fliesen konzipiert.

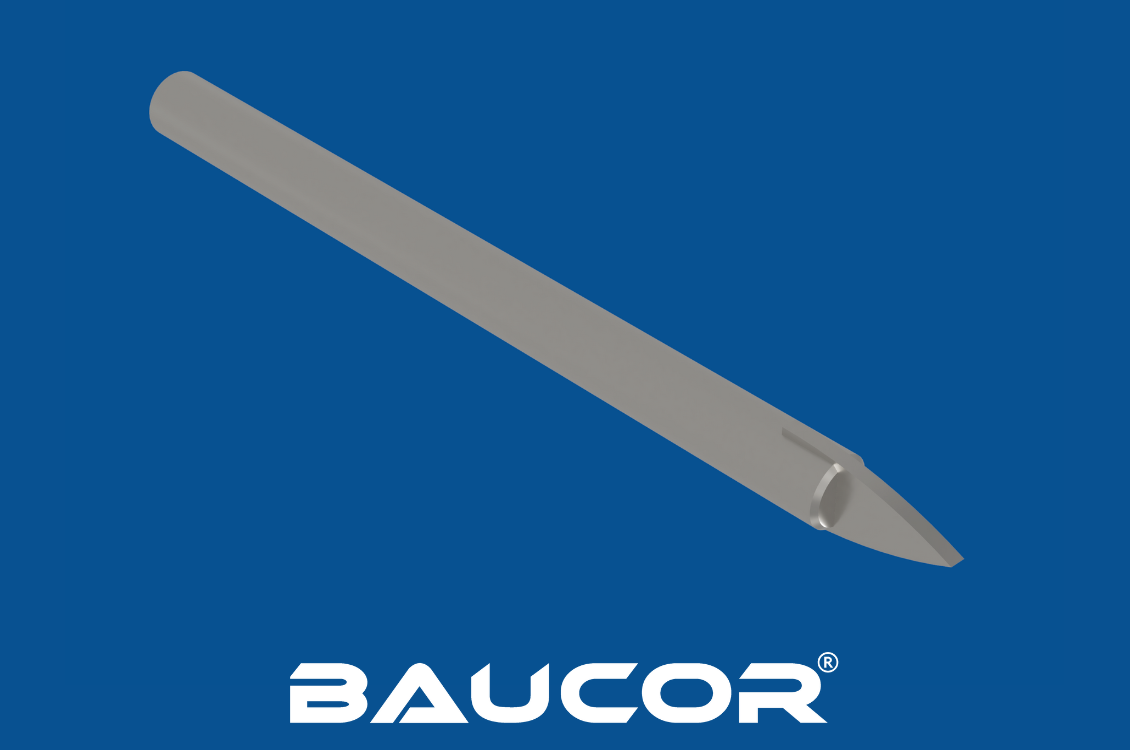

Ein Einlippenbohrer hat nur eine Schneide und wird zum Bohren von präzisen Löchern in Metall verwendet.

Jobber-Längen-Bohrer sind Allzweckbohrer mit einer mittleren Länge.

Großdurchmesserbohrer werden verwendet, um Löcher mit großem Durchmesser zu bohren.

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Tieflochbohrer sind spezialisierte Werkzeuge, die für die Herstellung von Löchern mit hohen Tiefen-zu-Durchmesser-Verhältnissen entwickelt wurden. Ihr Design ist entscheidend für eine optimale Leistung, Präzision und Effizienz. Hier sind die wichtigsten Designrichtlinien für verschiedene Arten von Tieflochbohrern:

Einlippenbohrer :

BTA-Bohrer:

Ejektorbohrer:

Allgemeine Designüberlegungen für alle Tieflochbohrer:

Durch die Einhaltung dieser Designrichtlinien können Hersteller hochwertige Tieflochbohrer herstellen, die präzise, gerade und tiefe Löcher mit hervorragenden Oberflächenbeschaffenheiten liefern und so optimale Leistung und Langlebigkeit in anspruchsvollen Anwendungen gewährleisten.