ENTDECKEN SIE DEN BAUCOR UNTERSCHIED:

NAHTLOSE ARMATUREN, DIE INNOVATION UND ELEGANZ VERBINDEN UND IHNEN EIN UNERREICHTES WASSERERLEBNIS OHNE KOMPROMISSE BIETEN

ENTDECKEN SIE DEN BAUCOR UNTERSCHIED:

NAHTLOSE ARMATUREN, DIE INNOVATION UND ELEGANZ VERBINDEN UND IHNEN EIN UNERREICHTES WASSERERLEBNIS OHNE KOMPROMISSE BIETEN

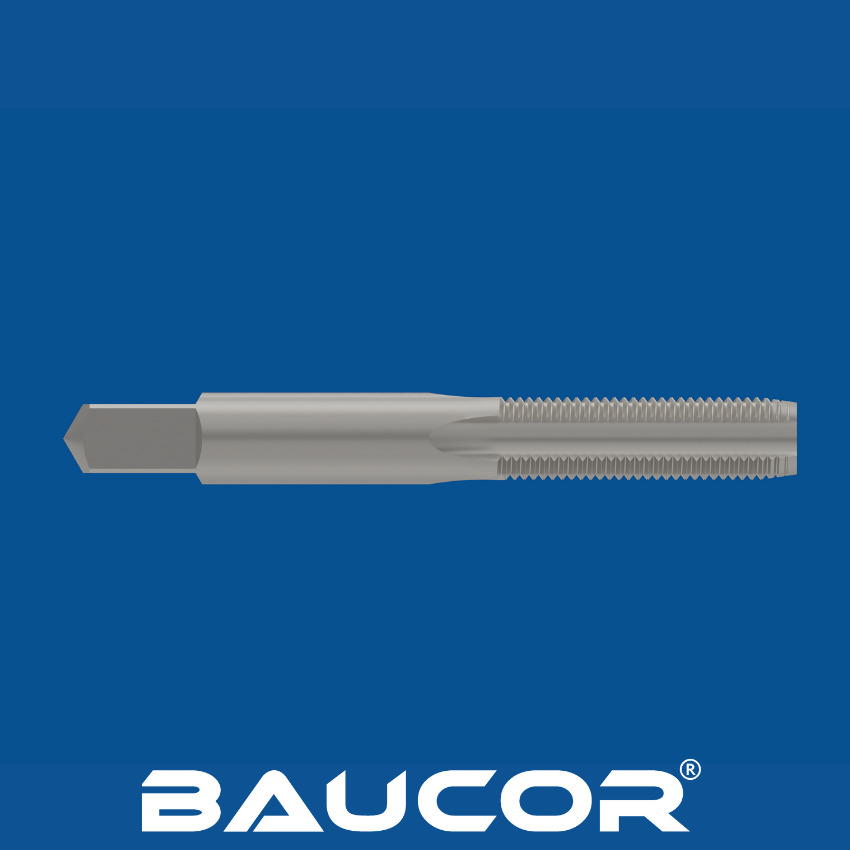

Vorschneider, auch Zweitschneider genannt, sind Schneidwerkzeuge zur Herstellung von Innengewinden in Durchgangs- und Sacklöchern. Sie sind die gebräuchlichste Art von Gewindebohrer und bieten ein ausgewogenes Verhältnis zwischen Benutzerfreundlichkeit und Gewindequalität.

Funktionsweise von Vorschneidern

Gewindeformung: Während sich der Gewindebohrer dreht und in das Loch vordringt, tragen die Schneidkanten nach und nach Material ab und erzeugen die spiralförmigen Nuten, die das Innengewinde bilden.

Spanabfuhr: Die Nuten zwischen den Schneidkanten dienen dazu, Späne aus dem Loch zu leiten. Bei Durchgangslöchern werden die Späne vor dem Gewindebohrer hergeschoben, während sie bei Sacklöchern in den Nuten gesammelt und beim Herausziehen des Gewindebohrers entfernt werden.

Vorschneider, ein weit verbreitetes Gewindewerkzeug, durchlaufen einen sorgfältigen Herstellungsprozess, um Präzision und Langlebigkeit zu gewährleisten. Die folgenden Schritte beschreiben, wie Vorschneider typischerweise hergestellt werden:

Materialauswahl:

Rohlingsvorbereitung:

Gewindeschleifen:

Nutenfräsen:

Fase Schleifen:

Wärmebehandlung:

Beschichtung (optional):

Endschleifen und Endbearbeitung:

Inspektion und Qualitätskontrolle:

Kennzeichnung und Verpackung:

Indem sie sich an diesen sorgfältigen Herstellungsprozess halten und fortschrittliche Techniken einsetzen, können Hersteller hochwertige Vorschneider herstellen, die in einer Vielzahl von Anwendungen eine zuverlässige und effiziente Gewindeleistung liefern.

Als führender Hersteller von Schneidwerkzeugen bietet Baucor eine breite Palette von Vorschneidergrößen an, um den unterschiedlichen Bedürfnissen seiner Kunden in verschiedenen Branchen gerecht zu werden. Obwohl ihr spezifischer Produktkatalog variieren kann, können Sie die folgenden Größenbereiche erwarten:

Zöllige Größen (Inch):

Metrische Größen (Millimeter):

Spezialgrößen:

Weitere Überlegungen:

Erhalten genauer Informationen:

Um die genauesten und aktuellsten Informationen zu den spezifischen Größen der von Baucor hergestellten Vorschneider zu erhalten, wird empfohlen:

Indem Sie diese Ressourcen nutzen, können Sie sicherstellen, dass Sie die perfekte Baucor Vorschneidergröße für Ihre Gewindeanwendungen auswählen.

Gewindebohrer mit kurzem Anschnitt zum Ansetzen und Starten des Gewindes.

Spezieller Gewindebohrer für die Herstellung von Gewinden in Grundlöchern (Sacklöcher mit flachem Boden).

Gewindebohrer mit wenigen Gängen zum Vorschneiden des Gewindes vor dem Einsatz des Fertigschneiders.

Vereint Vor- und Fertigschneider in einem Werkzeug für schnelles Gewindeschneiden in einem Arbeitsgang.

Vorschneider, ein gängiges Gewindewerkzeug, können aus verschiedenen Materialien hergestellt werden, um unterschiedlichen Anwendungen und Anforderungen gerecht zu werden. Hier ist eine Liste der möglichen verwendeten Materialien:

Gängige Materialien:

Weniger gebräuchliche Materialien:

Zusätzliche Überlegungen:

Die Wahl des richtigen Materials für einen Vorschneider hängt von der spezifischen Anwendung, dem zu bearbeitenden Material, der gewünschten Gewindequalität und Budgetüberlegungen ab. Für die meisten allgemeinen Gewindearbeiten ist HSS eine geeignete und kostengünstige Wahl. Für härtere Materialien, die Großserienfertigung oder anspruchsvolle Anwendungen können jedoch Kobalt- oder Hartmetallgewindebohrer besser geeignet sein. Die Beratung durch einen sachkundigen Lieferanten oder Hersteller kann Ihnen bei der Auswahl des besten Materials für Ihre spezifischen Bedürfnisse helfen.

Beschichtungen für Vorschneider verbessern deren Leistung, Lebensdauer und Vielseitigkeit erheblich. Hier sind die gängigen und spezialisierten Beschichtungen, die zur Verbesserung von Vorschneidern verwendet werden:

Gängige Beschichtungen:

Andere Beschichtungen/Behandlungen:

Die Wahl der richtigen Beschichtung:

Die ideale Beschichtung für einen Vorschneider hängt von mehreren Faktoren ab, darunter:

Die Beratung mit dem Gewindebohrerhersteller oder einem sachkundigen Lieferanten kann Ihnen bei der Auswahl der optimalen Beschichtung für Ihre spezifischen Bedürfnisse helfen. Indem Sie das Material, die Gewindebedingungen und die gewünschte Werkzeugstandzeit berücksichtigen, können Sie sicherstellen, dass Ihre Vorschneider die bestmögliche Leistung und Langlebigkeit liefern.

Steckergewindebohrer: Unverzichtbare Werkzeuge für das Innengewinde

Steckergewindebohrer, eine vielseitige Art von Gewindebohrern, finden in verschiedenen Branchen und Anwendungen breite Verwendung, um Innengewinde zu erzeugen. Ihre Fähigkeit, sowohl durchgehende als auch Sacklöcher zu bearbeiten, macht sie zu unverzichtbaren Werkzeugen in:

Industrielle Anwendungen:

Heimwerken und Heimgebrauch:

Spezifische Anwendungen:

Fazit:

Steckergewindebohrer sind unverzichtbare Werkzeuge zum Erstellen von Innengewinden und werden in verschiedenen Branchen eingesetzt, darunter Fertigung, Automobilindustrie, Luft- und Raumfahrt sowie Heimwerkerprojekte. Wenn Sie ihr Design und ihre Funktion verstehen, können Sie den richtigen Steckergewindebohrer für Ihre spezifischen Gewindeschneidanforderungen auswählen.

Steckergewindebohrer sind aufgrund ihrer Vielseitigkeit und Fähigkeit, sowohl durchgängige als auch Sacklöcher zu bearbeiten, die am häufigsten verwendete Art von Gewindebohrern und finden in zahlreichen Branchen breite Anwendung. Hier sind einige der wichtigsten Branchen, die Steckergewindebohrer verwenden:

Fertigung und Metallbearbeitung: Steckergewindebohrer werden in großem Umfang in Maschinenwerkstätten, Fertigungsstätten und Montagelinien verwendet, um Gewindelöcher in verschiedenen Metallkomponenten zu erzeugen. Diese Komponenten werden in Maschinen, Automobilteilen, Luft- und Raumfahrtkomponenten und zahlreichen anderen hergestellten Produkten verwendet.

Automobilindustrie: Die Automobilindustrie ist auf Steckergewindebohrer angewiesen, um Gewindelöcher in Motorblöcken, Getriebeteilen, Bremssystemen und anderen kritischen Komponenten zu erzeugen. Die Zuverlässigkeit und Genauigkeit der von Steckergewindebohrern erzeugten Gewinde sind für die Gewährleistung der Sicherheit und Leistung von Fahrzeugen unerlässlich.

Luft- und Raumfahrt: Steckergewindebohrer werden zum Gewindeschneiden von Löchern in Flugzeugkomponenten, Triebwerksteilen und anderen Luft- und Raumfahrtstrukturen verwendet. Die präzisen Gewinde, die von diesen Gewindebohrern erzeugt werden, sind entscheidend für die Aufrechterhaltung der strukturellen Integrität und Funktionalität von Flugzeugen.

Bau und Instandhaltung: Steckergewindebohrer werden beim Bau und bei Wartungsarbeiten zum Gewindeschneiden von Löchern in Metallstrukturen, Rahmen und Geräten verwendet. Ihre Vielseitigkeit ermöglicht den Einsatz vor Ort oder in Reparaturwerkstätten.

Elektronik: Steckergewindebohrer werden in der Elektronikindustrie verwendet, um Gewindelöcher in Elektronikgehäusen, Steckverbindern und anderen Komponenten zu erzeugen. Die Gewinde sorgen für einen korrekten Sitz und eine sichere Befestigung verschiedener Teile.

Medizinprodukte: In der Medizinprodukteindustrie werden Steckergewindebohrer zum Gewindeschneiden von Löchern in Implantaten, chirurgischen Instrumenten und anderen medizinischen Komponenten eingesetzt. Die präzisen und sauberen Gewinde, die von diesen Gewindebohrern erzeugt werden, sind entscheidend für die Sicherheit und Funktionalität von Medizinprodukten.

Sanitär: Installateure verwenden Steckergewindebohrer zum Gewindeschneiden von Rohren und Formstücken aus verschiedenen Metallen wie Stahl, Messing und Kupfer. Ein ordnungsgemäßes Gewindeschneiden gewährleistet leckagefreie Verbindungen in Sanitärsystemen.

Energie: Der Energiesektor nutzt Steckergewindebohrer zum Gewindeschneiden von Löchern in Komponenten, die in der Öl- und Gasförderung, der Stromerzeugung und in Systemen für erneuerbare Energien verwendet werden.

Heimwerken und Heimwerker: Steckergewindebohrer sind auch bei Heimwerkern und Hausbesitzern beliebt, um beschädigte Gewinde zu reparieren oder neue Gewinde in Metall- oder Kunststoffgegenständen rund ums Haus zu erzeugen.

Die Vielseitigkeit von Steckergewindebohrern macht sie zu unverzichtbaren Werkzeugen in verschiedenen Branchen und Anwendungen, in denen ein zuverlässiges und effizientes Gewindeschneiden erforderlich ist.

Baucor, als führender Hersteller von Schneidwerkzeugen, bietet wahrscheinlich umfassende Dienstleistungen im Bereich Design und Engineering für seine Vorschneider an, um Leistung, Effizienz und Werkzeugstandzeit für seine Kunden zu optimieren. Hier ist, was Sie erwarten können:

Kundenspezifische Gewindebohrerkonstruktion: Baucor kann mit Kunden zusammenarbeiten, um spezielle Vorschneider zu entwickeln, die auf einzigartige Anwendungen zugeschnitten sind. Dies beinhaltet die Optimierung der Geometrie, Abmessungen, Gewindeform und des Materials des Gewindebohrers, um spezifische Anforderungen an Gewindegröße, zu bearbeitendes Material und gewünschte Gewindequalität zu erfüllen.

Beratung bei der Materialauswahl: Die Experten von Baucor können basierend auf Faktoren wie der Härte des Werkstückmaterials, der gewünschten Gewindequalität und dem Produktionsvolumen über die am besten geeigneten Materialien für Vorschneider beraten. Je nach Bedarf können sie Materialien wie Schnellarbeitsstahl (HSS), Pulvermetall (PM) HSS, Kobaltstahl oder Hartmetall empfehlen.

Beschichtungsempfehlungen: Baucor kann Kunden bei der Auswahl der optimalen Beschichtung für ihre Vorschneider helfen, um Leistung und Langlebigkeit zu verbessern. Sie können Beschichtungen wie TiN, TiCN oder andere spezielle Beschichtungen empfehlen, basierend auf dem Verwendungszweck und den Gewindebedingungen.

Optimierung des Gewindeprozesses: Die Ingenieure von Baucor können die Gewindeprozesse eines Kunden analysieren und Verbesserungen vorschlagen, um die Effizienz zu steigern, den Werkzeugverschleiß zu reduzieren und die Produktivität zu maximieren. Dies kann die Optimierung von Schnittparametern wie Spindeldrehzahl, Vorschubgeschwindigkeit und Schmierung sowie die Empfehlung alternativer Werkzeuge oder Gewindestrategien umfassen.

Fehlerbehebung und technische Unterstützung: Baucor bietet wahrscheinlich technischen Support an, um Kunden bei der Behebung von Problemen zu helfen, die bei der Verwendung ihrer Vorschneider auftreten. Dies könnte die Behebung von Gewindeproblemen, die Bereitstellung von Wartungstipps oder die Empfehlung von Ersatzteilen umfassen.

Schulung und Weiterbildung: Baucor bietet möglicherweise Schulungsprogramme oder Bildungsressourcen an, um Benutzern den richtigen Gebrauch und die Wartung ihrer Vorschneider zu vermitteln und so optimale Leistung und Langlebigkeit zu gewährleisten.

Maschinen, die Vorschneider verwenden:

Vorschneider sind vielseitige Werkzeuge, die in einer Vielzahl von Maschinen für Gewindeoperationen eingesetzt werden:

Die Wahl der Maschine hängt von Faktoren wie der Größe und Tiefe des Lochs, dem zu bearbeitenden Material, der gewünschten Präzision und dem Produktionsvolumen ab.

Universell einsetzbarer Gewindebohrer für Durchgangslöcher und Sacklöcher von Hand oder Maschine.

Gewindebohrer mit spiralförmiger Spitze zum Abführen der Späne nach vorne, geeignet für Sacklöcher.

Formt das Gewinde durch Kaltverformung anstatt durch Schneiden, erzeugt dadurch festere und genauere Gewinde.

Kurzer Gewindebohrer für die maschinelle Bearbeitung, oft mit verstärktem Schaft.

Baucor: Umfassende Design- und Engineering-Unterstützung für Vorschneider

Als führender Hersteller von Schneidwerkzeugen bietet Baucor wahrscheinlich umfassende Design- und Engineering-Supportleistungen für seine Vorschneider an, um Leistung, Effizienz und Werkzeugstandzeit für seine Kunden zu optimieren. Hier ist, was Sie erwarten können:

Kundenspezifische Gewindebohrerkonstruktion: Baucor kann mit Kunden zusammenarbeiten, um spezielle Vorschneider zu entwickeln, die auf einzigartige Anwendungen zugeschnitten sind. Dies beinhaltet die Optimierung der Geometrie, Abmessungen, Gewindeform und des Materials des Gewindebohrers, um spezifische Anforderungen an Gewindegröße, zu bearbeitendes Material und gewünschte Gewindequalität zu erfüllen.

Beratung bei der Materialauswahl: Die Experten von Baucor können basierend auf Faktoren wie der Härte des Werkstückmaterials, der gewünschten Gewindequalität und dem Produktionsvolumen über die am besten geeigneten Materialien für Vorschneider beraten. Je nach Bedarf können sie Materialien wie Schnellarbeitsstahl (HSS), Pulvermetall (PM) HSS, Kobaltstahl oder Hartmetall empfehlen.

Beschichtungsempfehlungen: Baucor kann Kunden bei der Auswahl der optimalen Beschichtung für ihre Vorschneider helfen, um Leistung und Langlebigkeit zu verbessern. Sie können Beschichtungen wie TiN, TiCN oder andere spezielle Beschichtungen empfehlen, basierend auf dem Verwendungszweck und den Gewindebedingungen.

Optimierung des Gewindeprozesses: Die Ingenieure von Baucor können die Gewindeprozesse eines Kunden analysieren und Verbesserungen vorschlagen, um die Effizienz zu steigern, den Werkzeugverschleiß zu reduzieren und die Produktivität zu maximieren. Dies kann die Optimierung von Schnittparametern wie Spindeldrehzahl, Vorschubgeschwindigkeit und Schmierung sowie die Empfehlung alternativer Werkzeuge oder Gewindestrategien umfassen.

Fehlerbehebung und technische Unterstützung: Baucor bietet wahrscheinlich technischen Support an, um Kunden bei der Behebung von Problemen zu helfen, die bei der Verwendung ihrer Vorschneider auftreten. Dies könnte die Behebung von Gewindeproblemen, die Bereitstellung von Wartungstipps oder die Empfehlung von Ersatzteilen umfassen.

Schulung und Weiterbildung: Baucor bietet möglicherweise Schulungsprogramme oder Bildungsressourcen an, um Benutzern den richtigen Gebrauch und die Wartung ihrer Vorschneider zu vermitteln und so optimale Leistung und Langlebigkeit zu gewährleisten.

Maschinen, die Vorschneider verwenden:

Vorschneider sind vielseitige Werkzeuge, die in einer Vielzahl von Maschinen für Gewindeoperationen eingesetzt werden:

Die Wahl der Maschine hängt von Faktoren wie der Größe und Tiefe des Lochs, dem zu bearbeitenden Material, der gewünschten Präzision und dem Produktionsvolumen ab.

BAUCOR bietet kundenspezifische Fertigungs- und Ingenieurlösungen, die auf Ihre spezifischen Bedürfnisse in verschiedenen Branchen zugeschnitten sind.

Die Ingenieure von BAUCOR können Ihr Design überprüfen und Feedback geben, um die Herstellbarkeit, Kosteneffizienz und Effizienz zu verbessern.

Design-Richtlinien für Vorschneider

Vorschneider, die vielseitigste Art von Gewindebohrer, werden nach bestimmten Richtlinien konstruiert, um ein effizientes und präzises Gewindeschneiden in Durchgangs- und Sacklöchern zu gewährleisten. Hier sind die wichtigsten Designelemente:

Durch die Einhaltung dieser Konstruktionsrichtlinien können Hersteller hochwertige Vorschneider herstellen, die eine zuverlässige und effiziente Gewindeleistung in einer Vielzahl von Materialien und Anwendungen liefern.