Technisches Fachwissen bei jedem Schritt

BAUCOR bietet branchenübergreifend kundenspezifische Fertigungs- und Engineering-Lösungen, die auf Ihre spezifischen Anforderungen zugeschnitten sind.

Wir bieten CNC-Bohrer mit den folgenden Eigenschaften an:

CNC-Bohrer sind Werkzeuge, die präzise Löcher in verschiedenen Materialien wie Metallen, Verbundwerkstoffen, Holz und Mauerwerk erzeugen. Die Analyse der Anwendung, in der der Bohrer eingesetzt wird, ist entscheidend, um den Designprozess effektiv zu starten. Dies bedeutet nicht nur, das Material zu identifizieren, in das gebohrt wird, sondern auch wesentliche Faktoren wie die gewünschte Lochgröße und die Betriebsbedingungen – wie optimale Drehzahl, Vorschubrate und den Einsatz von Kühlmittel – zu berücksichtigen.

Die Analyse und Erforschung von Branchenstandards sowie von Wettbewerbswerkzeugen kann wertvolle Erkenntnisse liefern, die dazu beitragen, eine überlegene Leistung sicherzustellen und gleichzeitig spezifische Herausforderungen zu bewältigen.

Bei Baucor bringen wir unser umfangreiches Fachwissen ein, um Sie während des gesamten Designprozesses zu unterstützen. Unser tiefgehendes Verständnis von Materialeigenschaften, Bohrergeometrie und Veredelungsoptionen stellt sicher, dass wir Sie bei der Auswahl des richtigen Materials, der passenden Geometrie und der optimalen Beschichtung für Ihre Anwendung beraten, um Ihre Erwartungen zu übertreffen und eine herausragende Leistung zu erzielen.

Der erste Schritt bei der Konstruktion eines CNC-Bohrers besteht darin, den Bohrer zu erforschen und zu konzipieren. Diese Phase stellt sicher, dass die Spezifikationen des Bohrers mit den Material- und Anwendungsanforderungen übereinstimmen. Dies umfasst:

Auf Basis dieser Informationen wird ein Konzeptdesign entwickelt, das als Grundlage für den Bohrer dient. Dieser Schritt beinhaltet eine enge Zusammenarbeit mit den Kunden, um individuelle Merkmale anzupassen und sicherzustellen, dass das Werkzeug genau auf ihre spezifischen Betriebsanforderungen abgestimmt ist.

Der nächste Schritt besteht darin, die wichtigsten geometrischen Merkmale zu definieren, die die Leistung des Bohrers bestimmen:

10. Beschichtungen und Oberflächenbehandlungen:

Beschichtungen verbessern die Leistung des Bohrers, indem sie die Reibung reduzieren und die Verschleißfestigkeit erhöhen. Optionen wie Titan-Nitrid (TiN), Titan-Aluminium-Nitrid (TiAlN) oder Diamond-Like Carbon (DLC) sind besonders effektiv für Hochgeschwindigkeits- und Hochtemperaturbearbeitungen. Sie verlängern die Werkzeuglebensdauer erheblich und gewährleisten höchste Präzision.

11. Stabilität und Steifigkeit:

Die Minimierung von Vibrationen und Ablenkung während des Bohrens ist entscheidend für die Genauigkeit und die Lebensdauer des Werkzeugs. Ein stabiles und steifes Design, wie es von Baucor angeboten wird, reduziert den Werkzeugverschleiß, sorgt für saubere Schnitte und gewährleistet Kosteneffizienz durch minimierte Wartung und Ersatzteile. Unsere Bohrer sind auf Stabilität und Steifigkeit ausgelegt und gewährleisten eine zuverlässige und konsistente Leistung selbst in anspruchsvollen Anwendungen.

Bei Baucor erkennen wir die Bedeutung Ihrer Rolle im Designprozess an. Wir arbeiten mit Ihnen zusammen und bieten fachkundige Beratung zur Materialauswahl, Bohrergeometrie und Veredelungsoptionen, um sicherzustellen, dass unsere Bohrer Ihre Erwartungen übertreffen.

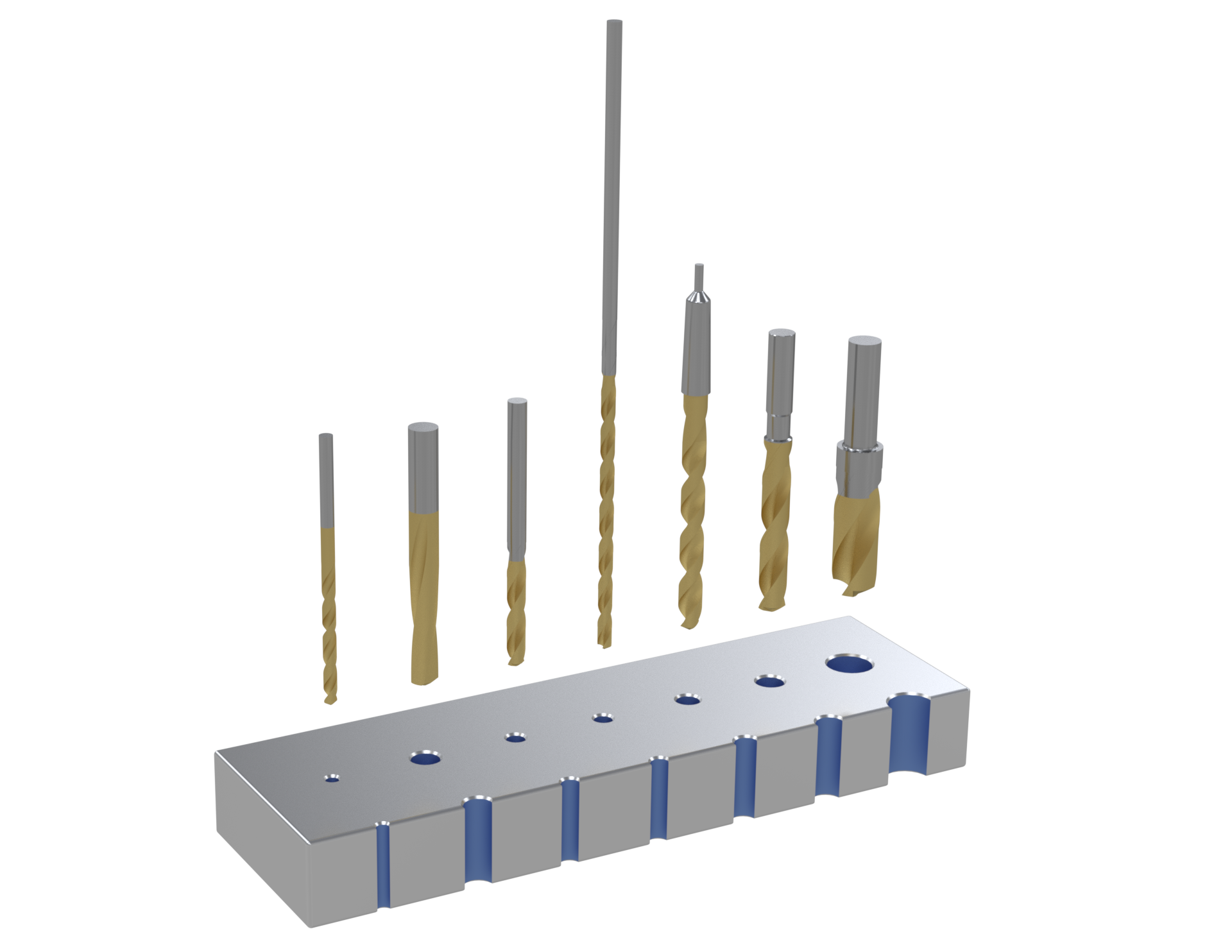

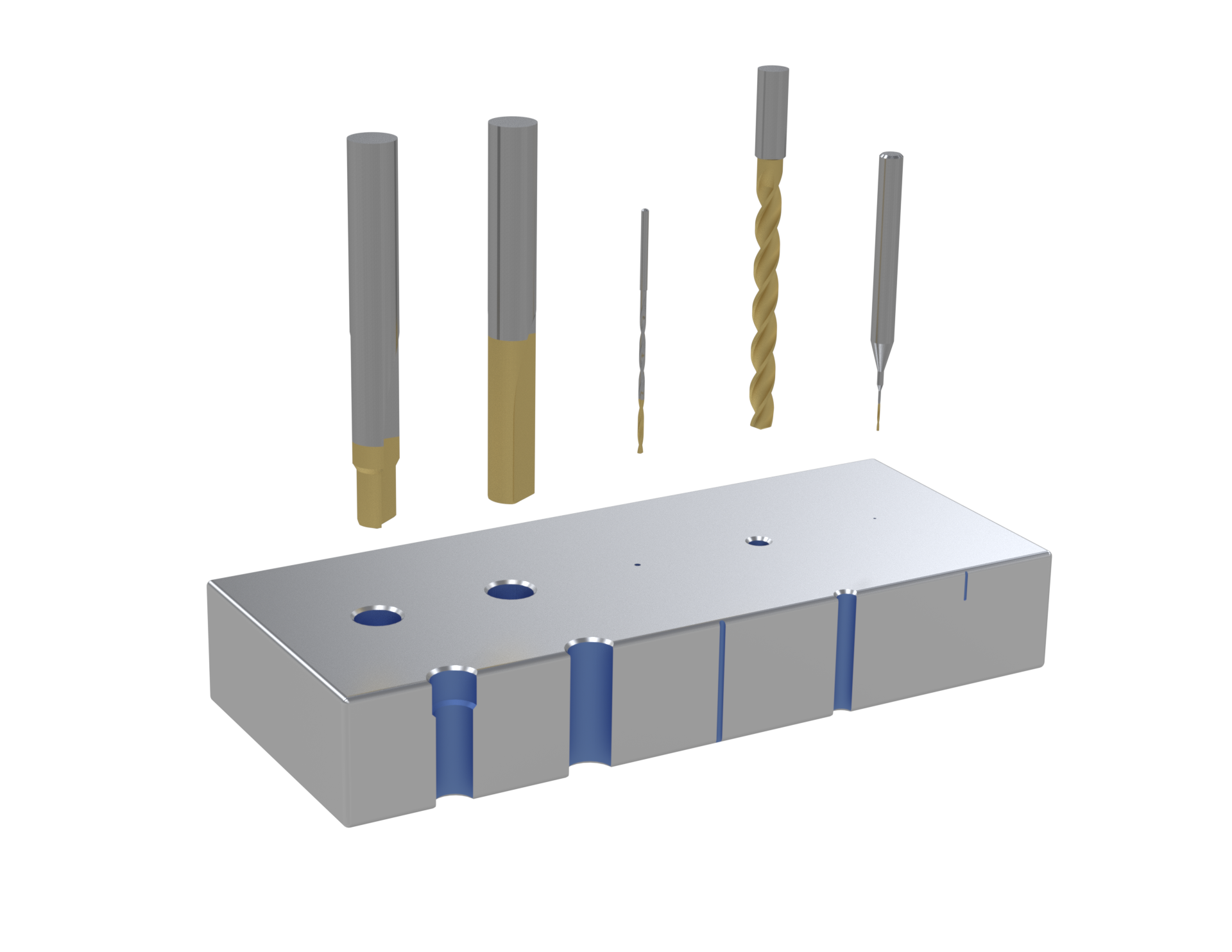

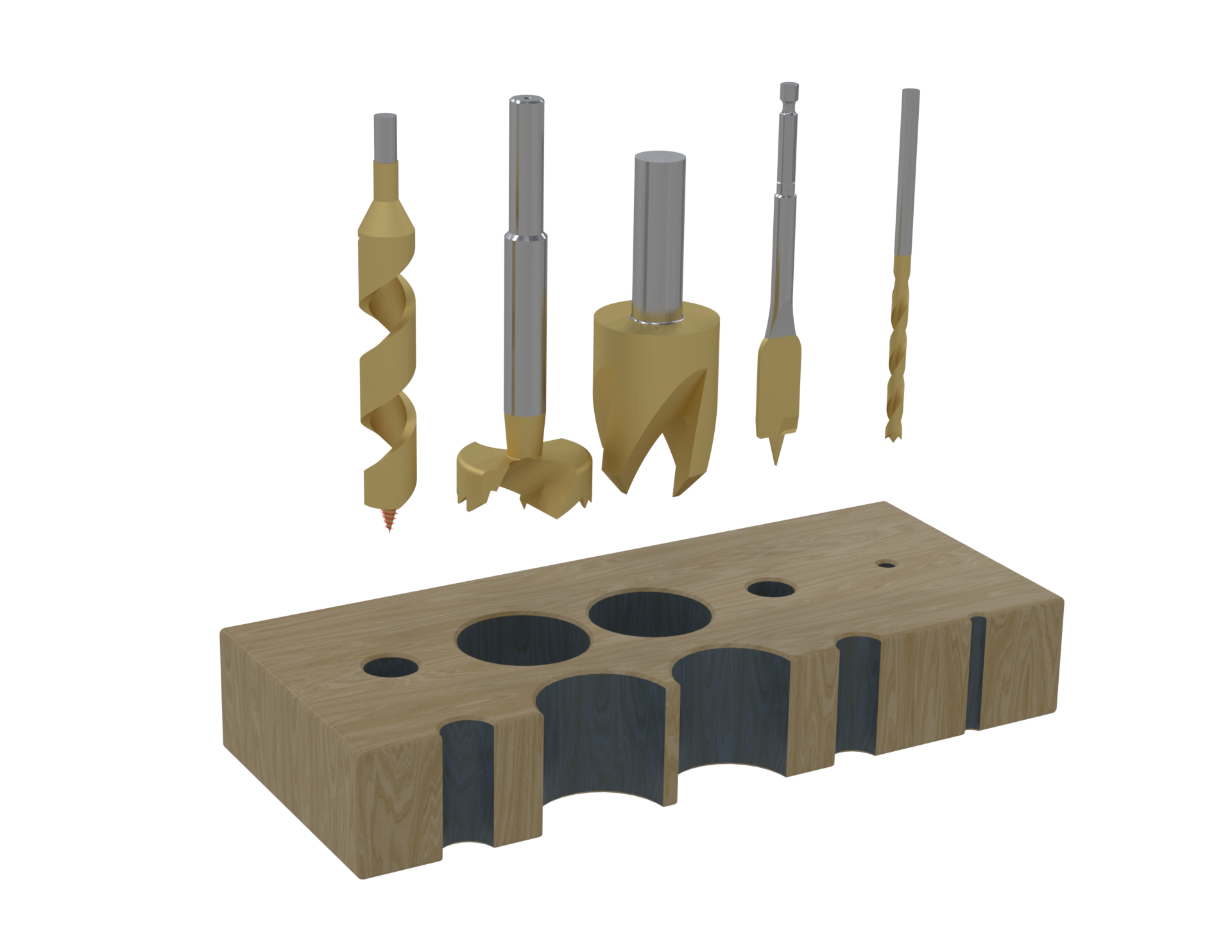

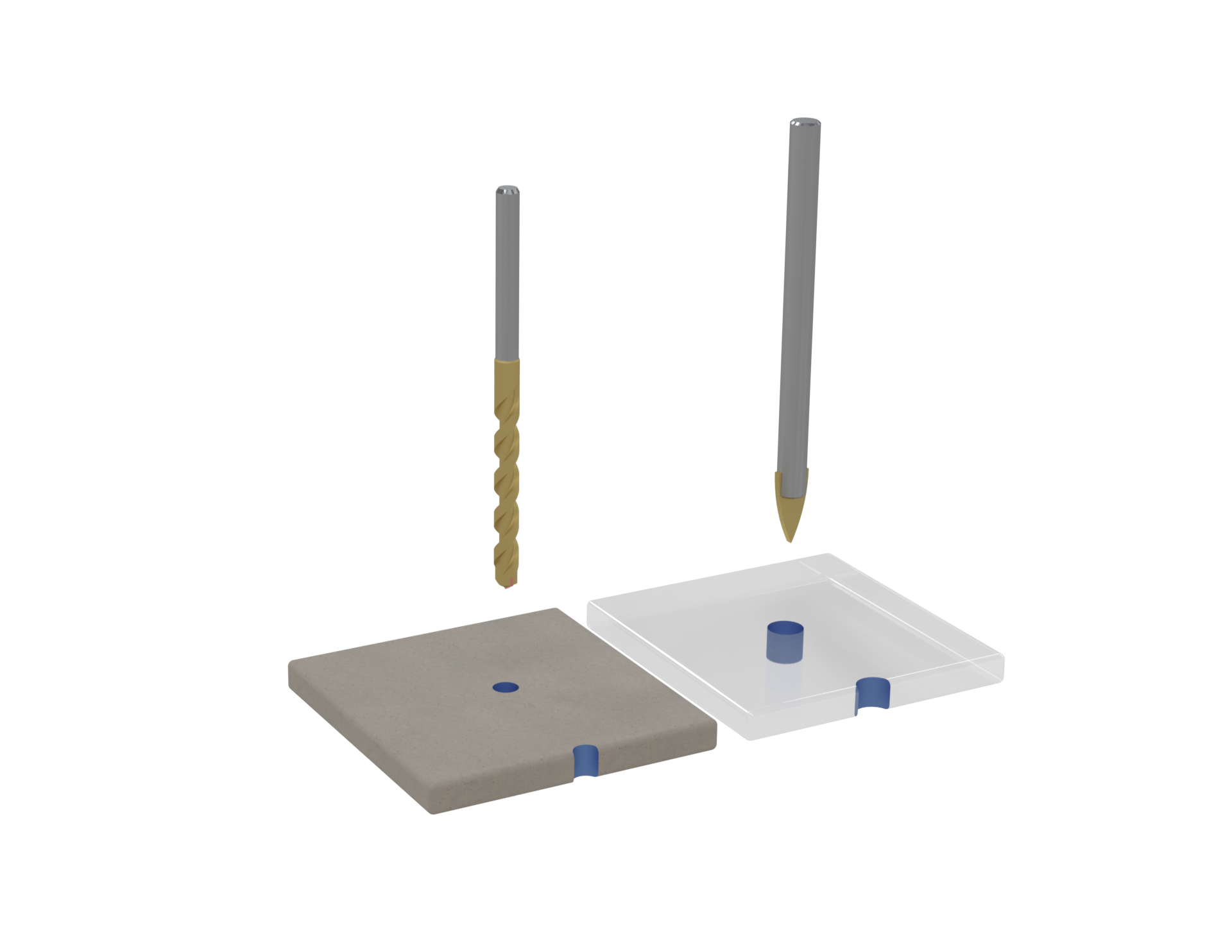

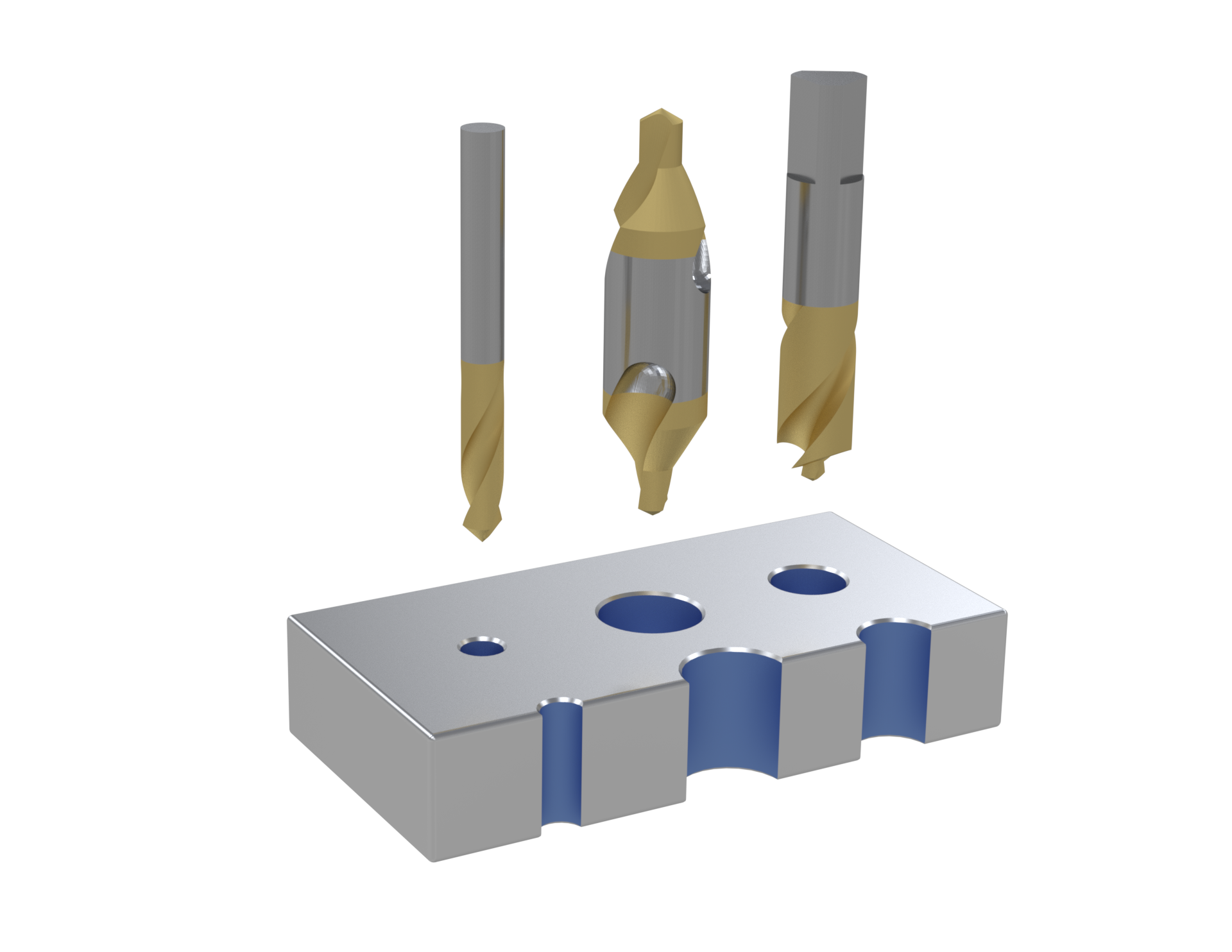

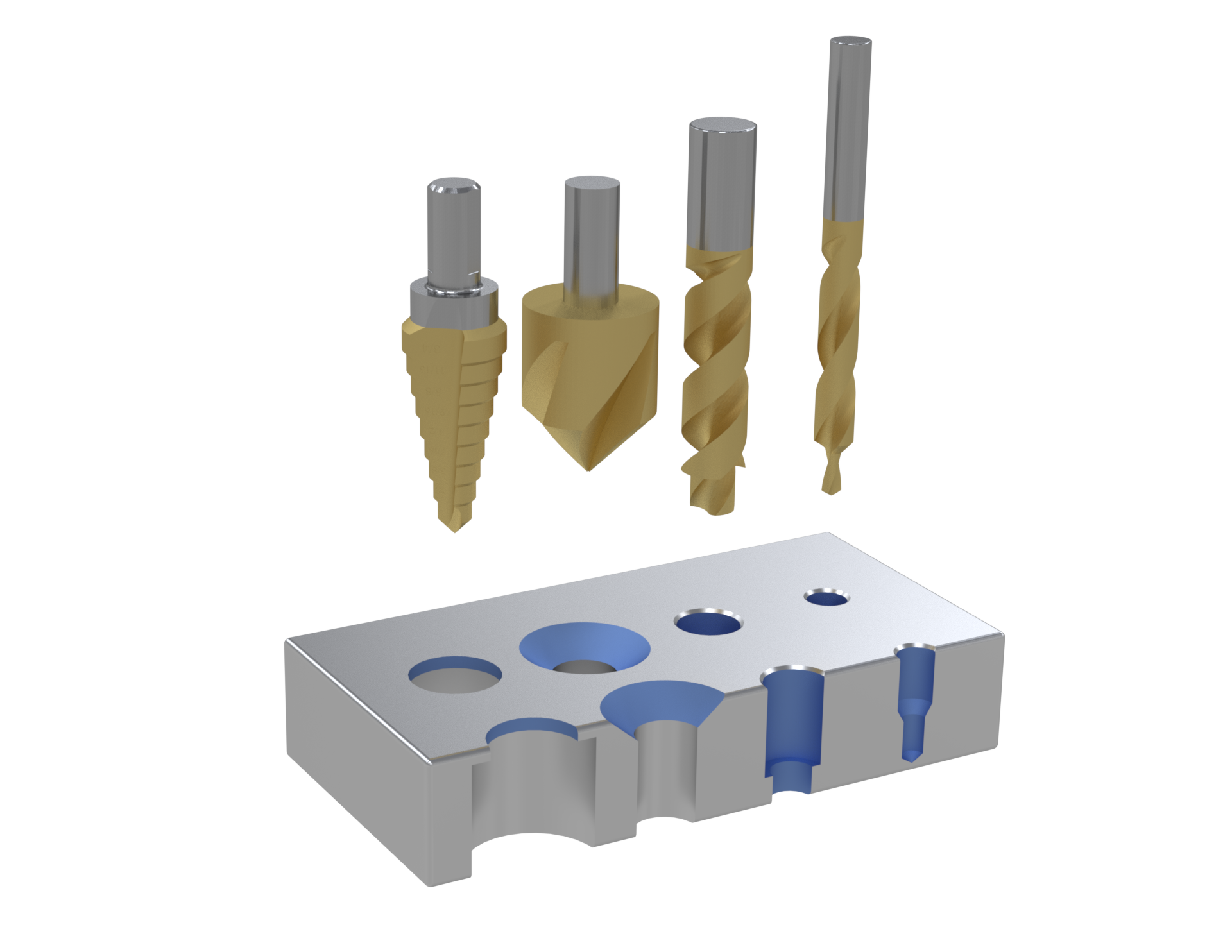

Baucor bietet eine Vielzahl von CNC-Bohrwerkzeugen an, die jeweils für spezifische Anwendungen entwickelt wurden.

Nachfolgend sind die Bohrer nach Typ gruppiert:

A. Universelle Bohrer:

B.Spezialbohrer (Nutenvariationen & Mikrobohrer):

C. Holzbohrer:

D. Mauer- & Fliesenbohrer:

E. Tieflochbohrer

F. Bohrer zur Lochvorbereitung:

G. Bohrer zur Lochfeinbearbeitung:

Einheitliche zylindrische Form

In eine Spannzange oder ein Bohrfutter eingespannt

Universelle Werkzeuge wie Bohrer und Schaftfräser

Zylindrische Form mit einer abgeflachten Fläche am Schaft

Durch Stellschrauben in einem Seitenklemm-Werkzeughalter fixiert

Für Schaftfräser mit hohem Drehmoment und sicherem Halt

Ähnlich dem Weldon-Schaft, aber mit zwei abgeflachten Flächena

Verbesserter Halt in Seitenklemm-Werkzeughaltern

Für hochpräzise oder drehmomentstarke Fräsarbeiten

Zylindrischer Schaft mit Gewinde am Ende

In Werkzeughalter oder Verlängerungen eingeschraubt

Für Gewindeschneid- und Reibanwendungen

Ein konisches oder kegelförmiges Profil (z. B. Morsekegel)

Passend für entsprechende Kegelaufnahmen oder Spindeln

Für Bohrer und Reibahlen in Maschinen mit Kegelaufnahmen

Der Schaftdurchmesser ist kleiner als der Schneidendurchmesser

In Standardspannzangen oder Bohrfuttern gehalten

Für Anwendungen, bei denen der Werkzeugdurchmesser die Spannfutterkapazität überschreitet

Vor der Fertigung ist es entscheidend, das Design zu bestätigen. Techniken wie Finite-Elemente-Analyse (FEA) oder schnelles Prototyping (z. B. 3D-Druck) helfen dabei, die Geometrie und Materialauswahl des Bohrers für optimale Leistung zu verfeinern. Iterative Tests und Anpassungen basierend auf Rückmeldungen verbessern Haltbarkeit, Funktionalität und Effizienz.

Die Konstruktion von Bohrern erfordert höchste Präzision in Bezug auf Geometrie, Material und Beschichtungen, die speziell auf verschiedene Anwendungen abgestimmt sind. Mit diesem Designleitfaden können Sie ein Bohrerkonzept entwickeln, das maximale Leistung, längere Standzeiten und die Einhaltung von Branchenstandards gewährleistet.

Kontaktieren Sie Baucor noch heute, um den perfekten CNC-Bohrer für Ihre Bearbeitungsanforderungen zu entwickeln!